Линии и заводы

-

Линии и заводы

Механизированная гальваническая линия никелирования

Линия блестящего никелирования МГЛ-901/Ni предназначена для нанесения блестящего никелевого покрытия на детали на подвесках и в барабанах. Линия комплектуется из отдельных ванн, изготовленных в соответствии с ТУ 1.501.1005-98.

Технические характеристики

SKU:По запросу В корзину -

Линии и заводы

Линия травления печатных плат лт-902, лт-902к

Линия травления печатных плат ЛТ обеспечивает высокопроизводительное кислое или щелочное травление печатных плат благодаря конструкции незасоряемой системы распыления, обеспечивающей равномерное травление плат, двухрядному валковому конвейеру, обеспечивающему равномерное перемещение плат, системе прецизионного нагрева и поддержания температуры. Каскадная промывка обеспечивает минимальный расход воды на линии.

Линия может быть использована для проявления и удаления фоторезистов водощелочной обработки и других операций струйной химической обработки.

Линия ЛТ-902 комплектуется из следующих агрегатов:

- 2-х рабочих камер;

- 2-х камер каскадной промывки;

- 2-х рабочих баков для промывки;

- транспортных агрегатов;

- пульта управления.

Линия ЛТ-902К имеет одну рабочую зону и один рабочий бак.

Комплектующие линии изготовлены из титана, полипропилена, фторопласта, что гарантирует долгий срок службы.Основные технические данные

SKU:По запросу В корзину -

Линии и заводы

Технологический модуль мт-902

Выпускаемые в настоящее время стенды СОГ обеспечивают качество очистки жидкостей от механических примесей по высшим классам национальных стандартов (ГОСТ 17216-2001, NAS 1638 и др.) за один проход через центрифугу стенда. Однако иногда возникает необходимость в многократной циркуляционной очистке (при наличии в жидкости "лёгких" частиц загрязнений, не удаляемых за один проход, жёстких требованиях к чистоте на авиационных предприятиях и проч.), а также хранении небольших объемов чистых технологических и рабочих жидкостей.

Учитывая пожелания ряда предприятий, разработана "приставка" к стендам СОГ - технологический модуль МТ-902, представляющий собой бак, установленный на четыре поворотных колеса и снабженный рукояткой для его транспортирования.

Сверху бак закрывается поддоном с отверстиями для наконечников стенда СОГ и для слива попавшей на поддон жидкости, а также съемной крышкой для защиты от атмосферной пыли. На передней стенке бака имеются окошки-указатели максимального, среднего и минимального уровня жидкости.

Кроме того, в конструкцию модуля входят расположенный внутри бака змеевик охлаждения, трубопроводы и устройство контроля расхода, позволяющее контролировать расход жидкости с точностью ±1 л/мин, что облегчает настройку оптимального режима очистки.

При установке на рабочем месте наконечник всасывающего шланга стенда опускается в бак модуля через отверстие в поддоне, напорный шланг стенда подключается к трубопроводу модуля, а наконечник напорного шланга модуля опускается в бак через другое отверстие в поддоне. Шнур питания устройства контроля расхода подключается к розетке (220 В), расположенной рядом с модулем или к розетке на задней панели стенда СОГ. Трубопроводы снабжены кранами "Бак" и "Потребитель" для обеспечения операций, предусмотренных гидравлической схемой модуля.

Для полного слива жидкости в днище бака предусмотрен снабженный шаровым краном специальный штуцер, к которому может быть подключен всасывающий шланг стенда СОГ. В съемной крышке выполнены подвижные заслонки, позволяющие закрывать поддон даже при опущенных в бак модуля наконечниках.

Гидравлическая схема модуля позволяет выполнять следующие операции:

1. Заправку бака модуля очищаемой жидкостью из внешней емкости;

2. Циркуляционную очистку жидкости в баке модуля стендом СОГ;

3. Заправку внешней емкости очищенной жидкостью из бака модуля;

4. Промывку и консервацию внутренних полостей изделий чистой жидкостью (вход изделия, установленного на поддоне, подключается к напорному шлангу модуля, а выход сообщается с баком);

5. Стационарное подключение стенда СОГ к модулю (возможное через сливной штуцер модуля в днище бака);

6. Контроль чистоты жидкостей (осуществляемый путём установки прибора типа ПКЖ-904А на поддон модуля, подключения входа прибора к крану отбора проб стенда СОГ, и направления сливного шланга прибора в бак модуля).Параметры модуля МТ-902

Максимальный объем заправляемой в бак жидкости, л ......................150

Габаритные размеры, мм .....................................................855х620х850

Масса (без жидкости), кг, не более ......................................................45Бак, поддон, змеевик и крышка модуля изготавливаются из нержавеющей стали 12Х19Н10Т, трубопроводы модуля (как и наконечники стенда СОГ) – из стали В20.

Модуль МТ-902 используется для совместной работы со стендами обычного исполнения типа СОГ-933. Для работы со стендами взрывозащищенного исполнения типа СОГ-932 (при необходимости очистки жидкостей типа дизтоплива и керосина или для работы во взрывоопасных помещениях) изготавливается модуль МТ-902А, в котором отсутствует устройство контроля расхода, а оптимальные режимы очистки устанавливаются с помощью индикатора обобщенной производительности, имеющегося к конструкции стенда.SKU:По запросу В корзину -

Линии и заводы

Транспортируемый вариант линии очистки

Для обеспечения высокого качества очистки трансформаторных масел на отдаленных пунктах с маслонаполненным электрооборудованием ООО "Тесар-Инжиниринг" разработало транспортируемый вариант линии очистки трансформаторных масел ЛТМ-902. Транспортируемый вариант (далее – ТВ ЛТМ) представляет собой установленную в кузов-фургон линию ЛТМ-902 обычного исполнения, оснащенную дополнительными магистралями и гидрооборудованием, позволяющими расширить технологические возможности линии и обеспечить удобство её обслуживания в процессе эксплуатации и выполнения регламентных работ.

ТВ ЛТМ обеспечивает следующие режимы работы:

- Запуск и отладку всех составных частей линии ЛТМ-902 без использования внешней емкости с маслом (т.е. не выходя из кузова-фургона);

- Заполнение маслом и прогрев внешних рукавов ТВ ЛТМ;

- Перекачку масла из одной ёмкости в другую встроенным ручным насосом;

- Перекачку масла из одной ёмкости в другую шестеренным насосом с производительностью до 1,5 м3/ч;

- Перекачку масла из одной ёмкости в другую с производительностью до 1,5 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды и с нагревом (при необходимости) до 60оС (или циркуляционную центробежную очистку масла с одновременным нагревом в одной емкости).

- Перекачку масла из одной ёмкости в другую с производительностью до 1,0 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды, адсорбционной очисткой от растворенной воды и с нагревом (при необходимости) до 50оС (или циркуляционную центробежную и адсорбционную очистку масла с одновременным нагревом в одной емкости).

Перекачку масла из одной ёмкости в другую с производительностью до 1,0 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды, адсорбционной очисткой от растворенной воды и с нагревом (при необходимости) до 50оС (или циркуляционную центробежную и адсорбционную очистку масла с одновременным нагревом в одной емкости).

Двухосный тракторный прицеп может перемещаться автомобилями и тракторами, имеющими тягово-сцепное устройство по ГОСТ 3481-79, а также выводы для подключения пневмосистемы тормозов и электрооборудования. Рабочая тормозная система прицепа – с пневматическим однопроводным приводом. Рабочее давление в тормозной системе составляет 670-730 кПа (6,7-7,3 кгс/см2). Стояночная тормозная система – механическая, с ручным винтовым приводом.

Кузов-фургон изотермический может эксплуатироваться при температуре окружающего воздуха от минус 45 до плюс 40оС при безгаражном хранении. Наружная обшивка выполнена из оцинкованного листа с полимерным покрытием для улучшенной коррозионной защиты.

Кузов-фургон имеет боковую дверь и задние распашные ворота, на которых снаружи прикреплены под защитными коробами держатели для всасывающего и напорного рукавов линии ЛТМ, люк на крыше, закрывающиеся лючками отверстия для естественной вентиляции, а также три пластиковых окна с функцией форточки и наружными защитными жалюзи. Наружная светотехника соответствует правилам ЕЭК ООН. Выдвижная лестница находится под боковой дверью.

Внутри кузова-фургона установлена перегородка с дверью, отделяющая отсек оборудования от отсека оператора. В отсеке оператора имеются столик, рундук с мягким сиденьем, умывальник с подогревом, полка с вешалкой, электророзетки для подключения бытовых электроприборов, светильник и два масляных электрорадиатора.

В отсеке оборудования установлены линия ЛТМ с дополнительным оснащением, два светильника и масляный электрорадиатор. Светильники имеют пылевлагозащитное исполнение IP-56. Пол (из шпунтованной доски) в отсеке оборудования покрыт оцинкованным листом, а в отсеке оператора – линолеумом. В каждом из отсеков имеется углекислотный огнетушитель ОУ-2.

Кроме розеток, светильников, электрорадиаторов и умывальника электрооборудование кузова-фургона содержит также четыре автоматических выключателя (в том числе дифференциальный выключатель УЗО) и разъем для подключения внешнего питания (розетка прикреплена к днищу прицепа под лестницей, а вилка прикладывается в комплект поставки, вместе со штырем заземления). Для заземления к наружному контуру на раме прицепа приварены резьбовые шпильки. В отсеке оборудования также имеются шпильки для заземления электроустановок линии ЛТМ.

Составные части линии ЛТМ-902 (блок подогрева масел БПМ-903, центробежный стенд очистки жидкостей СОГ-933К1 и блок адсорберов БА-901) шпильками закреплены сквозь пол к раме прицепа. Устройство для экспресс-контроля пробивного напряжения трансформаторного масла КПН-901-01 устанавливается на специальную полку блока адсорберов.

Дополнительным оборудованием к линии ЛТМ-902 являются бак с окошками-указателями уровня, ручной насос, счетчик жидкости, манометр и вакуумметр, которые связаны гидромагистралями с составными частями линии.

Вход и выход линии сквозь створки задних распашных ворот соединены с наружными всасывающим и напорным рукавами, каждый длиной 15 м. При транспортировке ТВ ЛТМ рукава наматываются на держатели, закрепленными на створках ворот, и закрываются защитными коробами. Концы наружных рукавов снабжены кранами и наконечниками.

Наконечники используются при работе с открытыми емкостями, и снимаются при подключении рукавов к штуцерам закрытых емкостей. Краны позволяют оставлять рукава заполненными маслом в перерывах работы линии, а также обеспечивают прогрев масла в рукавах перед началом работы в холодное время года.

Для предотвращения случайного разлива масла на пол во время обслуживания или проведения регламентных работ стенд СОГ установлен в специальный поддон, а бак, блок БПМ и блок БА имеют собственные поддоны.

Гидравлическая схема ТВ ЛТМ обеспечивает различные режимы работы линии: перекачку ручным насосом, перекачку шестеренным насосом, совместную работу блока БПМ и стенда СОГ, а также работу всей линии ЛТМ, включая блок адсорберов. Дополнительное оборудование позволяет точно устанавливать требуемые рабочие параметры по давлению и производительности, контролировать условия всасывания шестеренного насоса и осуществлять запуск и проверку всех составных частей линии без использования внешних магистралей и емкостей.

SKU:По запросу В корзину -

Линии и заводы

Установка долива масла уд-901

Устройство предназначено для хранения, транспортировки и долива масла в высоковольтные маслонаполненные герметичные вводы силовых трансформаторов при монтаже, ремонте и эксплуатации.

Устройство полностью автономно, снабжено ручным поршневым насосом, манометром, запорно-регулирующей арматурой, шлангом для перекачки масла.

Применяемая в УД-901 пленочная защита исключает увлажнение и окисление масла.

Технические характеристики

SKU:По запросу В корзину -

Линии и заводы

Шредер одновальный

Шредер одновальный с прижимом “ШГ” (измельчитель отходов) предназначен для измельчения и переработки разного вида сырья. Одновальный шредер является универсальным измельчителем, способен измельчать твёрдо бытовые и крупно габаритные отходы, может использоваться напрямую как самостоятельная дробилка, так и в составе линии для последующего или первичного измельчения отходов.

Перерабатываемые материалы:

- полимеры: переработка твёрдого пластика, литника, ящиков, канистр, бутылок, бамперов, изделий из ПП, ПВХ, ПНД, ПЭТ, биг-беги.

- древесные отходы: ДСП, ДВП, МДФ, твердые и мягкие породы древесины, поддоны, ящики.

- макулатура: журналы, газеты, архивы, упаковка, бумажные трубы, книги, картон, картонные втулки.

- резина: прессованная, отходы, покрышки без корда, резиновый брак.

- пищевые отходы: просроченная продукция, сельхозпродукция, продукты в пластиковой и бумажной упаковкетаре.

Шредер одновальный “ШГ” преимущества:

- значительно более низкая цена по сравнению с импортными с аналогами;

- применение износостойких легированных сталей;

- возможность включения шредера одновального в производственную линию, технологический процесс;

- комплектовать разными типами конвейеров.

Возможно протестировать шредер, переработав ваше сырьё у нас на производственной базе.

Шредер одновальный с пресс прижимом серии “ШГ”

Технические характеристики одновальных шредеров

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.Краткий принцип работы горизонтального одновального шредера с прижимом.

Материал для измельчения подается в загрузочный бункер шредера одновального вручную или механически (по транспортёру), после сырьё сдвигается прессом к ножам вращающегося ротора, таким образом происходит измельчение материала. Измельченный материал пропускается через ячейки сита, что даёт на выходе фракцию заданного размера.

Шредер одновальный серии “ШВ”

Шредер измельчитель одновальный с вертикальной загрузкой предназначен для измельчения разных видов материалов с возможным присутствием металлических, пластиковых, резиновых элементов.

Перерабатываемый материал:

- втулки картонные;

- картон, бумага, книги, архивы;

- полимеры, пластик;

- электроотходы, кабели;

- пластиковые бутылки, канистры;

- резина, автомобильные шины;

- стекло;

- древесные отходы;

- поддоны, ящики;

- синтетика;

- полиэтилен.

Шредер измельчитель одновальный “ШВ” преимущества:

- значительно более низкая цена по сравнению с импортными с аналогами;

- применение износостойких легированных сталей;

- возможность включения шредера в производственную линию;

- возможность комплектовать разными типами конвейеров.

Технические характеристики одновальных шредеров

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.SKU:По запросу В корзину -

Линии и заводы

Шредер двухвальный

Шредер двухвальный “ШДП” – измельчитель отходов универсального применения. Специальная конструкция ножей на шредере позволяет с максимальной эффективностью производить захват перерабатываемых материалов и измельчение. Прочная надежная конструкция шредера изготовлена на современных металлообрабатывающих станках высокой точности, гарантирует качество сборки, имеет большой ресурс износостойкости, по отношению к другим видам измельчителей, рассчитана на длительную эксплуатацию в тяжёлых условиях при минимальных расходах на обслуживание.

Шредеры двухвальные «ШДП» предназначены для измельчения:

- отходов ТБО, ТКО, КГМ;

- картона, бумаги, книг;

- полимеров, пластмассы;

- пластиковых бутылок, канистр;

- резины, автомобильных шин;

- стекла;

- древесных отходов;

- синтетики, ветоши;

- полиэтилена (плёнки, мешков);

- овощей;

- биологического сырья.

Шредер двухвальный, благодаря высоким показателям, может измельчать материал с присутствием в нём элементов металла.

Шредеры двухвальные серии “ШДП”

Технические характеристики двухвального шредера

*Зависит от перерабатываемого материала.

Возможно протестировать шредер, переработав ваше сырьё у нас на производственной базе.

Шредер двухвальный серии “ШДП” преимущества:

-

является универсальным оборудованием для измельчения любых отходов;

-

высокая производительность;

-

применение износостойких легированных сталей;

-

возможность включения шредера в производственную линию;

-

возможность комплектовать разными типами конвейеров;

-

шредер оборудован функцией автореверса;

- значительно более низкая цена по сравнению с импортными шредерами – аналогами.

SKU:По запросу В корзину -

Линии и заводы

Линия приготовления гранулированных комбикормов

Технология подразумевает несколько стадией обработки исходного сырья.

На первой стадии сырьевые компоненты подвергаются измельчению. Во-первых, измельченное сырье проще обрабатывать на остальных этапах технологии приготовления, во-вторых, дробленые компоненты легче усваиваются животными.

Подготовленное очищенное от металлических и минеральных примесей сырье забирается заборным устройством дробилки (эжектором) из бурта. Компоненты измельчаются в камере измельчения дробилки и по выбрасывающей дорожке потоком воздуха, создаваемым вентилятором, транспортируются в бункер накопительный, где происходит их дозирование.

Дозирование – один из важнейших этапов в технологии приготовления комбикормовой смеси. Отклонение от норм ввода компонентов может снизить питательную ценность комбикорма и привести к перерасходу дорогостоящего сырья.

Бункер установлен на тензометрических датчиках, которые завязаны на электронное весовое дозирующее устройство (ЭВДУ), в которое можно запрограммировать до 10 рецептов. При наборе заданной массы раздается звуковой сигнал, тем самым, оповещая о переходе к забору следующего компонента. Как только бункер заполнен всем необходимым измельченным сырьем, открывается задвижка и набранная навеска ссыпается в смеситель, где происходи смешивание.

Взвешенные компоненты перемешиваются, в результате чего получается однородная смесь. Чем однороднее готовая смесь, тем больше вероятность, что каждое животное получит все питательные элементы в необходимом количестве. БВМК и премиксы загружаются в смеситель через второй загрузной патрубок. Также при необходимости через штуцер подаются жидкие компоненты. Процесс смешивания длится 5-7 минут, после чего открывается задвижка выгрузки смесителя и при помощи шнекового транспортера смесь отгружается в промежуточный бункер, который необходим, чтобы полностью опорожнить смеситель. Из бункера через задвижку, расположенную снизу готовая смесь направляется на процесс гранулирования.

Гранула не только сокращает объемы хранения готового сырья и облегчает транспортировку, но и связывает между собой все питательные вещества, исключая избирательное поедание животными корма.

Процесс формирования гранул достаточно сложен и отличается от всех предшествующих этапов технологической цепочки. Из бункера измельченная смесь равномерно подается дозатором пресс-гранулятора в смеситель-кондиционер, где сырье увлажняется подведенным паром или водой, увлажненное сырья попадает в камеру прессования и затягивается в клиновой зазор между роликами и матрицей, продавливается роликами через отверстия (фильеры) в матрице. Выдавленная гранула обрезается в размер срезным ножом и через выгрузное отверстие в крышке гранулятора проваливается на ленточный конвейер, который направляет гранулу на следующий этап – охлаждение.

Горячая и влажная гранула в процессе хранения может заплесневеть, поэтому обязательно необходимо охлаждение и съем остаточной влаги.

По конвейеру через шлюзовой затвор колонны охлаждения продукт поступает в шахту охлаждения, где происходит протяжка потока воздуха, создаваемого вентилятором, через весь слой гранул. Гранула остывает и разгружается на стол рассева. На столе рассева продукт отсеивается от несгранулированной части.

SKU:По запросу В корзину -

Линии и заводы

Линия приготовления рассыпного комбикорма

Технология подразумевает несколько стадией обработки исходного сырья.

На первой стадии сырьевые компоненты подвергаются измельчению. Во-первых, измельченное сырье проще обрабатывать на остальных этапах технологии приготовления, во-вторых, дробленые компоненты легче усваиваются животными.

Подготовленное очищенное от металлических и минеральных примесей сырье забирается заборным устройством дробилки (эжектором) из бурта. Компоненты измельчаются в камере измельчения дробилки и по выбрасывающей дорожке потоком воздуха, создаваемым вентилятором, транспортируются в бункер накопительный, где происходит их дозирование.

Дозирование – один из важнейших этапов в технологии приготовления комбикормовой смеси. Отклонение от норм ввода компонентов может снизить питательную ценность комбикорма и привести к перерасходу дорогостоящего сырья.

Бункер установлен на тензометрических датчиках, которые завязаны на электронное весовое дозирующее устройство (ЭВДУ), в которое можно запрограммировать до 10 рецептов. При наборе заданной массы раздается звуковой сигнал, тем самым, оповещая о переходе к забору следующего компонента. Как только бункер заполнен всем необходимым измельченным сырьем, открывается задвижка и набранная навеска ссыпается в смеситель, где происходи смешивание.

Взвешенные компоненты перемешиваются, в результате чего получается однородная смесь. Чем однороднее готовая смесь, тем больше вероятность, что каждое животное получит все питательные элементы в необходимом количестве. БВМК и премиксы загружаются в смеситель через второй загрузной патрубок. Также при необходимости через штуцер подаются жидкие компоненты. Процесс смешивания длится 5-7 минут. Полученная россыпь идет на корм животным, либо на дальнейшую переработку (гранулирование, экструдирование и т.д.).

SKU:По запросу В корзину -

Линии и заводы

Линия приготовления рассыпного комбикорма лпр

Забор начинается с первого компонента эжектором дробилки из бурта, затем продукт по гибкому шлангу попадает в камеру дробления роторной дробилки, где измельчается до размера менее чем диаметр отверстий решета, установленного на дробилке. После чего под действием воздушного потока, создаваемого вентилятором дробилки, дробленый продукт транспортируется через гибкий напорный трубопровод в смеситель. Пыль, образующаяся при нагнетании помола, улавливается аспирационным фильтром. Далее происходит наполнение смесителя, загружаемого пневматически дробилкой, в момент, когда количество измельченного первого компонента достигает заданной массы, на механических весах раздается звуковой сигнал, который сигнализирует о прекращении забора дробилкой первого компонента и началом забора следующего компонента. Как только в смесителе накопилось необходимое количество первого компонента, по заданной рецептуре, заборное устройство перекидывают в следующий сусек со следующим компонентом. После набора половины смесителя производится ввод в загрузной патрубок в нижней части смесителя предварительно взвешенных на весах и приготовленных в горизонтальном смесителе добавок. После загрузки последнего компонента комбикорма смешивание длится порядка 10 минут. Готовый продукт поступает через выгрузной патрубок вертикального смесителя в течение не более 15 минут. Полученная россыпь идет на корм животным, либо на дальнейшую переработку (гранулирование, экструдирование и т.д.).

SKU:По запросу В корзину -

Линии и заводы

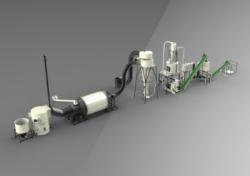

Линия приготовления топливных гранул пеллет

Характеристики:

Сырье, относительной влажностью до 55% и размерами частиц до 15х15х2, подается в шнек загрузки сушильного барабана. В качестве топлива используют щепу, опил размерами частиц до 30х30х5, которое загружается в бункер теплогенератора. При сгорании топлива в теплогенераторе образуется агент сушки, который поступает в сушильный барабан. В сушильном барабане сырье высушивается до влажности 8-12 %. Прохождение сырья в сушильном барабане обеспечивается за счет разряжения, создаваемого дымососом.

После сушильного барабана сырьё поступает в циклон, где происходит разделение сырья и агента сушки. Высушенное сырье через шлюзовой затвор поступает в молотковую дробилку.

В молотковой дробилке сырье измельчается до фракции 1-2 мм и далее поступает в накопительный бункер пресс-гранулятора.

Из бункера через выгрузной патрубок сырье поступает в дозатор гранулятора, после чего в смеситель гранулятора, где при необходимости происходит доувлажнение сырья до оптимальной влажности 12-14%, затем – в прессующую камеру гранулятора. Готовая гранула скребковым транспортёром подается в колонну охлаждения, где происходит охлаждение и затвердевание, а затем её просев от мелких, не сгранулированных частиц. После чего гранула поступает на фасовку.

SKU:По запросу В корзину -

Линии и заводы

Шредеры одновальные

Шредеры одновальные – это промышленное оборудование, рассчитанное под тяжелые условия эксплуатации, для измельчения крупно – габаритных материалов в однородную массу определенной фракции. Дробление происходит за счет вращения тяжелого вала, оснащенного ножами , с большим крутящим моментом. Оборудование оснащено гидравлической системой прижима, которая поджимает сырье к вращающемуся ротору. На ротор установлены сменные четырехсторонние лезвия. Размер частиц переработанного сырья на выходе определяется размером ячеек сита.

Перерабатываемые материалы одновальным шредером:

- Полимеры: Переработка твёрдых пластиков, литники, поддоны, ящики, канистры, бутылки, бампера, изделия из ПП, ПВХ, ПНД, ПЭТ, биг-беги.

- Древесные отходы: ДСП, ДВП, МДФ, твердые и мягкие породы древесины.

- Макулатура: журналы, газеты, архив, упаковка, картонные трубы, книги.

- Резина: Прессованная, отходы, покрышки без корда, резиновый брак.

- Пищевые отходы: просроченная продукция, сельхозпродукция, продукты в пластиковой и бумажной упаковкетаре.

Шредеры одновальные технические характеристики

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.SKU:По запросу В корзину -

Линии и заводы

Шредеры двухвальные

Шредеры двухвальные серии “ШДП” с двумя валами, рассчитанных на максимальную производительность в тяжёлых условиях. Оборудование оснащено системой автоматического управления, что позволяет максимально снизить трудозатраты. При перегрузке шредера в автоматическом режиме срабатывает автореверс, сводя к минимуму риск выхода шредера из строя. Габариты загрузочного бункера позволяют загружать крупные отходы.

Шредеры двухвальные универсальные предназначены для переработки ТБО (твердых бытовых отходов) с элементами в них металлических частиц:

- Пластмассовых изделий;

- Полимерных материалов;

- Древесины;

- Бытовой техники;

- Резины;

- Ветоши;

- Макулатуры;

- Картонных втулок.

Шредер двухвальный универсальный технические характеристики

*Зависит от перерабатываемого материала.

SKU:По запросу В корзину -

Линии и заводы

Шредер измельчитель отходов

Шредер измельчитель на современных предприятиях применяется для измельчения отходов производства или получения технологического сырья. Шредер, в зависимости от комплектации, может дробить твёрдо бытовые отходы (пластик, резину, ткань, макулатуру, дерево).

Шредер измельчитель отходов, имеет разную конструкцию, это зависит от мощности станка, сферы применения и функциональности. Наибольшим спросом пользуются измельчители для древесины. Шредер для древесины применяется для утилизации и переработки древесных отходов, поддонов, паллет, ящиков, остатков лома при разборе деревянных домов, веток, отходов мебельного производства (фанеры, ДСП, МДФ), деревянных панелей и досок с гвоздями. Может эксплуатироваться как самостоятельная единица, так и в составе технологической линии, например линии для переработки паллет (поддонов) в щепу.

Мы выпускаем шредера для ТБО (твёрдых бытовых отходов) и измельчители для древесины двух модификаций, которые изготавливаются как отдельная единица, а также комбинированы с молотковыми дробилками для уменьшения фракции щепы на выходе. Данное оборудование может быть дополнено магнитными сепараторами для отделения металла от полученной щепы.

Производительность шредера зависит от:

- Измельчаемого сырья;

- Мощности привода (кВт);

- Камеры измельчения;

- Размера фракции на выходе.

Двухвальные шредеры измельчители отходов ТБО, ТКО, КГО.

Шредер измельчитель универсальный технические характеристики

Шредеры для древесины двухвальные технические характеристики

*Производительность зависит от плотности и влажности исходного сырья.

Одновальные шредеры измельчители древесины и твёрдо бытовых отходов. Шредер одновальный технические характеристики

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.Сопутствующее оборудование транспортеры ленточные.

Транспортёры ленточные технические характеристики

SKU:По запросу В корзину -

Линии и заводы

Линия по забою кроликов и птицы - лзк-100

Линия ЛЗК-100 предназначена для обеспечения выполнения технологической операции по первичной переработке тушек кролика и птицы на предприятиях и в хозяйствах, занимающихся выращиванием и переработкой мяса кролика и птицы малой, средней и большой мощности. Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Технологическая линия состоит из следующих сборочных единиц:

- Стол донутровочный (грязный) и инвентарь для анестезии и убоя

- Экран разделительный

- Стол нутровочно-упаковочный (чистый)

- Транспортёр с подвесами для тушек

- Нейтральный инвентарь (транспортировочные тележки, ящики для сбора, тележки-чан 100литров)

Устройство:

Донутровочный стол изготовлен из профильной трубы 60х60 AISI304 и имеет столешницу так-же из нержавеющей стали, в которую вмонтированы воронка для обескровливания с патрубком для слива крови, раковина для мойки после обескровливания с патрубком для слива и гидропистолетом для мойки. Воронка для снятия шкур и доощипывания. В пространстве под столом размещаются емкости для сбора крови, сбора воды после обмывки (при необходимости может подключаться к системе канализации) сбора шкур и пера.

Экран представляет собой жесткую каркасную конструкцию выполненную из профильной трубы 60х30 AISI304 с вмонтированными панелями из нержавеющей стали. В верхней части расположены узлы для крепления кронштейна транспортёра.

Стол нутровочно-упаковочный (чистый) по конструкции аналогичен донутровочному но имеет столешницу с вмонтированной воронкой для сбора красных органов, воронку для сбора желудочно-кишечного пакета, раковину для туалета туши с гидропистолетом и упаковочный отдел с доской из полипропилена. Под каждой воронкой расположена ёмкость на специальной тележке- для удобства обслуживания. Раковина для туалета туш может быть подключена к системе канализации. Для складирования и хранения готовой продукции имеются специальные ящики.

Транспортёр состоит из следующих узлов:

Кронштейн транспортёра изготовлен из профильной трубы 60Х30 AISI304 и рассчитан на несущую нагрузку 600 кг. С торцев крепится тавровая балка изготовленная из листовой нержавеющей стали AISI-201 S-5mm высокими прочностными характеристиками. На тавровой балке располагаются двухроликовые подвесы грузоподъёмностью не менее 30 кг. Транспортёрная система круговая. Освобождаемые подвесы без демонтажа перемещаются в донутровочную зону.

Технологический процесс:

Животные после взвешивания поступают в накопительную часть убойного цеха. Оператор-боец при помощи электрического разрядного пистолета для анестезии (входит в комплектацию линии) обездвиживает и оглушает животное в зоне воронки обескровливания, после чего тушка подвешивается на подвес, перерезается горло и кровь стекает через патрубок в ёмкость. После схода крови тушка перемещается на подвесе по транспортёру к раковине, где производится при необходимости мойка и подрезка лап перед снятием шкуры.

Затем тушка перемещается по транспортёру над воронкой для снятия шкуры. Рабочий снимает шкуру и опускает в воронку, вмонтированную в столешницу, откуда она попадает в ёмкость для сбора шкур. На следующем этапе тушка по транспортёру перемещается в нутровочную зону над воронкой для сбора красных органов, где производится вскрытие брюшной полости и выемка красных органов, которые после попадания в воронку для сбора перемещаются в ёмкость для сбора, расположенной под воронкой.

Следующим циклом является извлечение желудочно- кишечного пакета, для чего тушка по транспортёру перемещается к воронке для сбора. Пакет извлекается и помещается в воронку, а оттуда в емкость, расположенную под воронкой. Следующая операция — туалет тушки, для чего она по транспортёру перемещается над раковиной для обмывки и с помощью гидропистолета производится обмывка. Все стоки попадают в специальную ёмкость. При необходимости раковина может быть подключена к системе канализации. После стекания остатков влаги скалываются задние конечности тушки и тушка помещается на доску из полипропилена для упаковки. Освободившийся подвес перемещается по транспортёру в донутровочную зону или накопитель перед ней.

Основные технические характеристики:

- Габаритные размеры ДхШхВ в смонтированном виде — 3100х1190х2170 мм (базовый вариант) Доступна регулировка по высоте +50мм

- Вес комплекта — 410 кг

- Подключение к водопроводу Ду 1/2”Р-2Bar min. Канализация (при необходимости) Ø60мм

- Анестезирующее устройство — 220V 5A

- Обслуживающий персонал от 2-х до 6 человек

- Расчётное время одиночного цикла от 12 до 6 минут (зависит от укомплектования персоналом)

Комплектация:

- Стол донутровочный — 1 шт

- Стол нутровочный — 1шт

- Экран защитный — 1шт

- Кронштейн транспортёра — 1шт

- Транспортёр — 1шт

- Подвес гп — 30-20 шт

- Анестезирующее устройство (электрооглушитель) — 1шт

- Ящик пластиковый для сбора и транспортировки 400х600х600 — 10 шт

- Тележка ТТЯ (AISI430) для транспортировки ящиков — 4 шт

- Тележка-чан 100 литров (AISI-304) — 2шт

SKU:По запросу В корзину -

Линии и заводы

Линия убоя кроликов и птицы (развёрнутая)

Линия ЛЗК-100 предназначена для обеспечения выполнения технологической операции по первичной переработке тушек кролика и птицы на предприятиях и в хозяйствах, занимающихся выращиванием и переработкой мяса кролика и птицы малой, средней и большой мощности. Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Технологическая линия состоит из следующих сборочных единиц:

- Стол донутровочный (грязный) и инвентарь для анестезии и убоя

- Экран разделительный

- Стол нутровочно-упаковочный (чистый)

- Транспортёр с подвесами для тушек

- Нейтральный инвентарь (транспортировочные тележки, ящики для сбора, тележки-чан 100литров)

Устройство:

Донутровочный стол изготовлен из профильной трубы 60х60 AISI304 и имеет столешницу так-же из нержавеющей стали, в которую вмонтированы воронка для обескровливания с патрубком для слива крови, раковина для мойки после обескровливания с патрубком для слива и гидропистолетом для мойки. Воронка для снятия шкур и доощипывания. В пространстве под столом размещаются емкости для сбора крови, сбора воды после обмывки (при необходимости может подключаться к системе канализации) сбора шкур и пера.

Экран представляет собой жесткую каркасную конструкцию выполненную из профильной трубы 60х30 AISI304 с вмонтированными панелями из нержавеющей стали. В верхней части расположены узлы для крепления кронштейна транспортёра.

Стол нутровочно-упаковочный (чистый) по конструкции аналогичен донутровочному но имеет столешницу с вмонтированной воронкой для сбора красных органов, воронку для сбора желудочно-кишечного пакета, раковину для туалета туши с гидропистолетом и упаковочный отдел с доской из полипропилена. Под каждой воронкой расположена ёмкость на специальной тележке- для удобства обслуживания. Раковина для туалета туш может быть подключена к системе канализации. Для складирования и хранения готовой продукции имеются специальные ящики.

Транспортёр состоит из следующих узлов:

Кронштейн транспортёра изготовлен из профильной трубы 60Х30 AISI304 и рассчитан на несущую нагрузку 600 кг. С торцев крепится тавровая балка изготовленная из листовой нержавеющей стали AISI-201 S-5mm высокими прочностными характеристиками. На тавровой балке располагаются двухроликовые подвесы грузоподъёмностью не менее 30 кг. Транспортёрная система круговая. Освобождаемые подвесы без демонтажа перемещаются в донутровочную зону.

Технологический процесс:

Животные после взвешивания поступают в накопительную часть убойного цеха. Оператор-боец при помощи электрического разрядного пистолета для анестезии (входит в комплектацию линии) обездвиживает и оглушает животное в зоне воронки обескровливания, после чего тушка подвешивается на подвес, перерезается горло и кровь стекает через патрубок в ёмкость. После схода крови тушка перемещается на подвесе по транспортёру к раковине, где производится при необходимости мойка и подрезка лап перед снятием шкуры.

Затем тушка перемещается по транспортёру над воронкой для снятия шкуры. Рабочий снимает шкуру и опускает в воронку, вмонтированную в столешницу, откуда она попадает в ёмкость для сбора шкур. На следующем этапе тушка по транспортёру перемещается в нутровочную зону над воронкой для сбора красных органов, где производится вскрытие брюшной полости и выемка красных органов, которые после попадания в воронку для сбора перемещаются в ёмкость для сбора, расположенной под воронкой.

Следующим циклом является извлечение желудочно- кишечного пакета, для чего тушка по транспортёру перемещается к воронке для сбора. Пакет извлекается и помещается в воронку, а оттуда в емкость, расположенную под воронкой. Следующая операция — туалет тушки, для чего она по транспортёру перемещается над раковиной для обмывки и с помощью гидропистолета производится обмывка. Все стоки попадают в специальную ёмкость. При необходимости раковина может быть подключена к системе канализации. После стекания остатков влаги скалываются задние конечности тушки и тушка помещается на доску из полипропилена для упаковки. Освободившийся подвес перемещается по транспортёру в донутровочную зону или накопитель перед ней.

Основные технические характеристики:

- Габаритные размеры ДхШхВ в смонтированном виде — 3100х1190х2170 мм (базовый вариант) Доступна регулировка по высоте +50мм

- Вес комплекта — 410 кг

- Подключение к водопроводу Ду 1/2”Р-2Bar min. Канализация (при необходимости) Ø60мм

- Анестезирующее устройство — 220V 5A

- Обслуживающий персонал от 2-х до 6 человек

- Расчётное время одиночного цикла от 12 до 6 минут (зависит от укомплектования персоналом)

Комплектация:

- Стол донутровочный — 1 шт

- Стол нутровочный — 1шт

- Экран защитный — 1шт

- Кронштейн транспортёра — 1шт

- Транспортёр — 1шт

- Подвес гп — 30-20 шт

- Анестезирующее устройство (электрооглушитель) — 1шт

- Ящик пластиковый для сбора и транспортировки 400х600х600 — 10 шт

- Тележка ТТЯ (AISI430) для транспортировки ящиков — 4 шт

- Тележка-чан 100 литров (AISI-304) — 2шт

SKU:По запросу В корзину -

Линии и заводы

Колбасный мини-цех

Многие знают, что современный колбасный цех — это рентабельное предприятие. Вложенные средства в такой бизнес, при правильном подходе, могут окупиться за 6-10 месяцев. С учетом постоянно растущих потребностей и неиссякаемого аппетита современного человека, открывать своё колбасное производство решение перспективное. Конечно, как и в любой другой сфере есть свои нюансы, все-таки это пищевое производство и тут необходимо соблюдать определенные нормы, но зачастую все эти проблемы решаемы на местном уровне. С поставками мясного сырья, специй, сопутствующих компонентов и технологий тоже нет никаких проблем, остается самая затратная из статей расходов на создание будущего цеха — это оборудование.

Оборудование для производства колбасных изделий и деликатесов фактически разделяется на две фундаментальные группы — оборудование импортного и отечественного производства. Наше оборудование в разы дешевле и проще в сервисном обслуживании. Зарубежное более автоматизировано, и более ликвидно на вторичном рынке. Другие свойства весьма схожи и по технологии работы и по качеству выхода продукции. В большей своей части, импортные производители нацелены на крупный сегмент рынка по весьма понятным причинам. Одной из важных особенностей оборудования должна быть его универсальность, нецелесообразно на начинающем предприятии иметь например одну термокамеру для сушки или варки, и еще одну для копчения. Современное оборудование обязано быть универсальным. Ведь все затраты прямо отражаются на конечной стоимости продукции, а для новой марки она должна быть максимально привлекательной.

Определившись с бизнес-планом будущего колбасного мини-цеха, встает вопрос его архитектурной реализации. Искать помещение и вкладывать средства в приведение его к соответствующим нормативным стандартам, либо посмотреть в сторону готовых укомплектованных модулей. Здесь есть как определенные плюсы, так и минусы. Плюс модульного решения — достаточно быстрый старт производства, относительная дешевизна и простота ввода в эксплуатацию. Основной минус, и зачастую самый негативный, полное отсутствие возможности трансформации производства, либо его расширения и попросту даже замены оборудования на более производительное. Ведь организуя такой довольно конкурентный бизнес, нужно быть готовым быстро адаптироваться к предпочтениям потребителей, чего "модуль" попросту не предполагает.

Понимая необходимость комплектования будущего цеха только самым необходимым и с минимальными на то затратами, мы разработали готовые комплексные схемы, реализуемого нами оборудования, по самым выгодным ценам в России. Наше оборудование успешно работает на сотнях мясоперерабатывающих предприятиях и завоевало заслуженное уважение и доверие наших клиентов. У нас достаточно развитая партнерская сеть, но для максимальной доступности такие комплекты мы предлагаем для Вас именно от отдела продаж нашего завода. На всё оборудование распространяется полная гарантия, имеются все необходимые для использования в пищевом производстве сертификаты и разрешения, мы осуществляем доставку по всей территории России и СНГ и готовы оказать содействие в монтаже и последующей пуско-наладке.

Для организации колбасного производства, с выходом продукции в смену, Вам понадобится:

SKU:По запросу В корзину

-

Линии и заводы

Механизированная гальваническая линия никелирования

Линия блестящего никелирования МГЛ-901/Ni предназначена для нанесения блестящего никелевого покрытия на детали на подвесках и в барабанах. Линия комплектуется из отдельных ванн, изготовленных в соответствии с ТУ 1.501.1005-98.

Технические характеристики

-

Линии и заводы

Линия травления печатных плат лт-902, лт-902к

Линия травления печатных плат ЛТ обеспечивает высокопроизводительное кислое или щелочное травление печатных плат благодаря конструкции незасоряемой системы распыления, обеспечивающей равномерное травление плат, двухрядному валковому конвейеру, обеспечивающему равномерное перемещение плат, системе прецизионного нагрева и поддержания температуры. Каскадная промывка обеспечивает минимальный расход воды на линии.

Линия может быть использована для проявления и удаления фоторезистов водощелочной обработки и других операций струйной химической обработки.

Линия ЛТ-902 комплектуется из следующих агрегатов:

- 2-х рабочих камер;

- 2-х камер каскадной промывки;

- 2-х рабочих баков для промывки;

- транспортных агрегатов;

- пульта управления.

Линия ЛТ-902К имеет одну рабочую зону и один рабочий бак.

Комплектующие линии изготовлены из титана, полипропилена, фторопласта, что гарантирует долгий срок службы.Основные технические данные

-

Линии и заводы

Технологический модуль мт-902

Выпускаемые в настоящее время стенды СОГ обеспечивают качество очистки жидкостей от механических примесей по высшим классам национальных стандартов (ГОСТ 17216-2001, NAS 1638 и др.) за один проход через центрифугу стенда. Однако иногда возникает необходимость в многократной циркуляционной очистке (при наличии в жидкости "лёгких" частиц загрязнений, не удаляемых за один проход, жёстких требованиях к чистоте на авиационных предприятиях и проч.), а также хранении небольших объемов чистых технологических и рабочих жидкостей.

Учитывая пожелания ряда предприятий, разработана "приставка" к стендам СОГ - технологический модуль МТ-902, представляющий собой бак, установленный на четыре поворотных колеса и снабженный рукояткой для его транспортирования.

Сверху бак закрывается поддоном с отверстиями для наконечников стенда СОГ и для слива попавшей на поддон жидкости, а также съемной крышкой для защиты от атмосферной пыли. На передней стенке бака имеются окошки-указатели максимального, среднего и минимального уровня жидкости.

Кроме того, в конструкцию модуля входят расположенный внутри бака змеевик охлаждения, трубопроводы и устройство контроля расхода, позволяющее контролировать расход жидкости с точностью ±1 л/мин, что облегчает настройку оптимального режима очистки.

При установке на рабочем месте наконечник всасывающего шланга стенда опускается в бак модуля через отверстие в поддоне, напорный шланг стенда подключается к трубопроводу модуля, а наконечник напорного шланга модуля опускается в бак через другое отверстие в поддоне. Шнур питания устройства контроля расхода подключается к розетке (220 В), расположенной рядом с модулем или к розетке на задней панели стенда СОГ. Трубопроводы снабжены кранами "Бак" и "Потребитель" для обеспечения операций, предусмотренных гидравлической схемой модуля.

Для полного слива жидкости в днище бака предусмотрен снабженный шаровым краном специальный штуцер, к которому может быть подключен всасывающий шланг стенда СОГ. В съемной крышке выполнены подвижные заслонки, позволяющие закрывать поддон даже при опущенных в бак модуля наконечниках.

Гидравлическая схема модуля позволяет выполнять следующие операции:

1. Заправку бака модуля очищаемой жидкостью из внешней емкости;

2. Циркуляционную очистку жидкости в баке модуля стендом СОГ;

3. Заправку внешней емкости очищенной жидкостью из бака модуля;

4. Промывку и консервацию внутренних полостей изделий чистой жидкостью (вход изделия, установленного на поддоне, подключается к напорному шлангу модуля, а выход сообщается с баком);

5. Стационарное подключение стенда СОГ к модулю (возможное через сливной штуцер модуля в днище бака);

6. Контроль чистоты жидкостей (осуществляемый путём установки прибора типа ПКЖ-904А на поддон модуля, подключения входа прибора к крану отбора проб стенда СОГ, и направления сливного шланга прибора в бак модуля).Параметры модуля МТ-902

Максимальный объем заправляемой в бак жидкости, л ......................150

Габаритные размеры, мм .....................................................855х620х850

Масса (без жидкости), кг, не более ......................................................45Бак, поддон, змеевик и крышка модуля изготавливаются из нержавеющей стали 12Х19Н10Т, трубопроводы модуля (как и наконечники стенда СОГ) – из стали В20.

Модуль МТ-902 используется для совместной работы со стендами обычного исполнения типа СОГ-933. Для работы со стендами взрывозащищенного исполнения типа СОГ-932 (при необходимости очистки жидкостей типа дизтоплива и керосина или для работы во взрывоопасных помещениях) изготавливается модуль МТ-902А, в котором отсутствует устройство контроля расхода, а оптимальные режимы очистки устанавливаются с помощью индикатора обобщенной производительности, имеющегося к конструкции стенда. -

Линии и заводы

Транспортируемый вариант линии очистки

Для обеспечения высокого качества очистки трансформаторных масел на отдаленных пунктах с маслонаполненным электрооборудованием ООО "Тесар-Инжиниринг" разработало транспортируемый вариант линии очистки трансформаторных масел ЛТМ-902. Транспортируемый вариант (далее – ТВ ЛТМ) представляет собой установленную в кузов-фургон линию ЛТМ-902 обычного исполнения, оснащенную дополнительными магистралями и гидрооборудованием, позволяющими расширить технологические возможности линии и обеспечить удобство её обслуживания в процессе эксплуатации и выполнения регламентных работ.

ТВ ЛТМ обеспечивает следующие режимы работы:

- Запуск и отладку всех составных частей линии ЛТМ-902 без использования внешней емкости с маслом (т.е. не выходя из кузова-фургона);

- Заполнение маслом и прогрев внешних рукавов ТВ ЛТМ;

- Перекачку масла из одной ёмкости в другую встроенным ручным насосом;

- Перекачку масла из одной ёмкости в другую шестеренным насосом с производительностью до 1,5 м3/ч;

- Перекачку масла из одной ёмкости в другую с производительностью до 1,5 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды и с нагревом (при необходимости) до 60оС (или циркуляционную центробежную очистку масла с одновременным нагревом в одной емкости).

- Перекачку масла из одной ёмкости в другую с производительностью до 1,0 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды, адсорбционной очисткой от растворенной воды и с нагревом (при необходимости) до 50оС (или циркуляционную центробежную и адсорбционную очистку масла с одновременным нагревом в одной емкости).

Перекачку масла из одной ёмкости в другую с производительностью до 1,0 м3/ч, с одновременной центробежной очисткой от мехпримесей и нерастворенной воды, адсорбционной очисткой от растворенной воды и с нагревом (при необходимости) до 50оС (или циркуляционную центробежную и адсорбционную очистку масла с одновременным нагревом в одной емкости).

Двухосный тракторный прицеп может перемещаться автомобилями и тракторами, имеющими тягово-сцепное устройство по ГОСТ 3481-79, а также выводы для подключения пневмосистемы тормозов и электрооборудования. Рабочая тормозная система прицепа – с пневматическим однопроводным приводом. Рабочее давление в тормозной системе составляет 670-730 кПа (6,7-7,3 кгс/см2). Стояночная тормозная система – механическая, с ручным винтовым приводом.

Кузов-фургон изотермический может эксплуатироваться при температуре окружающего воздуха от минус 45 до плюс 40оС при безгаражном хранении. Наружная обшивка выполнена из оцинкованного листа с полимерным покрытием для улучшенной коррозионной защиты.

Кузов-фургон имеет боковую дверь и задние распашные ворота, на которых снаружи прикреплены под защитными коробами держатели для всасывающего и напорного рукавов линии ЛТМ, люк на крыше, закрывающиеся лючками отверстия для естественной вентиляции, а также три пластиковых окна с функцией форточки и наружными защитными жалюзи. Наружная светотехника соответствует правилам ЕЭК ООН. Выдвижная лестница находится под боковой дверью.

Внутри кузова-фургона установлена перегородка с дверью, отделяющая отсек оборудования от отсека оператора. В отсеке оператора имеются столик, рундук с мягким сиденьем, умывальник с подогревом, полка с вешалкой, электророзетки для подключения бытовых электроприборов, светильник и два масляных электрорадиатора.

В отсеке оборудования установлены линия ЛТМ с дополнительным оснащением, два светильника и масляный электрорадиатор. Светильники имеют пылевлагозащитное исполнение IP-56. Пол (из шпунтованной доски) в отсеке оборудования покрыт оцинкованным листом, а в отсеке оператора – линолеумом. В каждом из отсеков имеется углекислотный огнетушитель ОУ-2.

Кроме розеток, светильников, электрорадиаторов и умывальника электрооборудование кузова-фургона содержит также четыре автоматических выключателя (в том числе дифференциальный выключатель УЗО) и разъем для подключения внешнего питания (розетка прикреплена к днищу прицепа под лестницей, а вилка прикладывается в комплект поставки, вместе со штырем заземления). Для заземления к наружному контуру на раме прицепа приварены резьбовые шпильки. В отсеке оборудования также имеются шпильки для заземления электроустановок линии ЛТМ.

Составные части линии ЛТМ-902 (блок подогрева масел БПМ-903, центробежный стенд очистки жидкостей СОГ-933К1 и блок адсорберов БА-901) шпильками закреплены сквозь пол к раме прицепа. Устройство для экспресс-контроля пробивного напряжения трансформаторного масла КПН-901-01 устанавливается на специальную полку блока адсорберов.

Дополнительным оборудованием к линии ЛТМ-902 являются бак с окошками-указателями уровня, ручной насос, счетчик жидкости, манометр и вакуумметр, которые связаны гидромагистралями с составными частями линии.

Вход и выход линии сквозь створки задних распашных ворот соединены с наружными всасывающим и напорным рукавами, каждый длиной 15 м. При транспортировке ТВ ЛТМ рукава наматываются на держатели, закрепленными на створках ворот, и закрываются защитными коробами. Концы наружных рукавов снабжены кранами и наконечниками.

Наконечники используются при работе с открытыми емкостями, и снимаются при подключении рукавов к штуцерам закрытых емкостей. Краны позволяют оставлять рукава заполненными маслом в перерывах работы линии, а также обеспечивают прогрев масла в рукавах перед началом работы в холодное время года.

Для предотвращения случайного разлива масла на пол во время обслуживания или проведения регламентных работ стенд СОГ установлен в специальный поддон, а бак, блок БПМ и блок БА имеют собственные поддоны.

Гидравлическая схема ТВ ЛТМ обеспечивает различные режимы работы линии: перекачку ручным насосом, перекачку шестеренным насосом, совместную работу блока БПМ и стенда СОГ, а также работу всей линии ЛТМ, включая блок адсорберов. Дополнительное оборудование позволяет точно устанавливать требуемые рабочие параметры по давлению и производительности, контролировать условия всасывания шестеренного насоса и осуществлять запуск и проверку всех составных частей линии без использования внешних магистралей и емкостей.

-

Линии и заводы

Установка долива масла уд-901

Устройство предназначено для хранения, транспортировки и долива масла в высоковольтные маслонаполненные герметичные вводы силовых трансформаторов при монтаже, ремонте и эксплуатации.

Устройство полностью автономно, снабжено ручным поршневым насосом, манометром, запорно-регулирующей арматурой, шлангом для перекачки масла.

Применяемая в УД-901 пленочная защита исключает увлажнение и окисление масла.

Технические характеристики

-

Линии и заводы

Шредер одновальный

Шредер одновальный с прижимом “ШГ” (измельчитель отходов) предназначен для измельчения и переработки разного вида сырья. Одновальный шредер является универсальным измельчителем, способен измельчать твёрдо бытовые и крупно габаритные отходы, может использоваться напрямую как самостоятельная дробилка, так и в составе линии для последующего или первичного измельчения отходов.

Перерабатываемые материалы:

- полимеры: переработка твёрдого пластика, литника, ящиков, канистр, бутылок, бамперов, изделий из ПП, ПВХ, ПНД, ПЭТ, биг-беги.

- древесные отходы: ДСП, ДВП, МДФ, твердые и мягкие породы древесины, поддоны, ящики.

- макулатура: журналы, газеты, архивы, упаковка, бумажные трубы, книги, картон, картонные втулки.

- резина: прессованная, отходы, покрышки без корда, резиновый брак.

- пищевые отходы: просроченная продукция, сельхозпродукция, продукты в пластиковой и бумажной упаковкетаре.

Шредер одновальный “ШГ” преимущества:

- значительно более низкая цена по сравнению с импортными с аналогами;

- применение износостойких легированных сталей;

- возможность включения шредера одновального в производственную линию, технологический процесс;

- комплектовать разными типами конвейеров.

Возможно протестировать шредер, переработав ваше сырьё у нас на производственной базе.

Шредер одновальный с пресс прижимом серии “ШГ”

Технические характеристики одновальных шредеров

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.Краткий принцип работы горизонтального одновального шредера с прижимом.

Материал для измельчения подается в загрузочный бункер шредера одновального вручную или механически (по транспортёру), после сырьё сдвигается прессом к ножам вращающегося ротора, таким образом происходит измельчение материала. Измельченный материал пропускается через ячейки сита, что даёт на выходе фракцию заданного размера.

Шредер одновальный серии “ШВ”

Шредер измельчитель одновальный с вертикальной загрузкой предназначен для измельчения разных видов материалов с возможным присутствием металлических, пластиковых, резиновых элементов.

Перерабатываемый материал:

- втулки картонные;

- картон, бумага, книги, архивы;

- полимеры, пластик;

- электроотходы, кабели;

- пластиковые бутылки, канистры;

- резина, автомобильные шины;

- стекло;

- древесные отходы;

- поддоны, ящики;

- синтетика;

- полиэтилен.

Шредер измельчитель одновальный “ШВ” преимущества:

- значительно более низкая цена по сравнению с импортными с аналогами;

- применение износостойких легированных сталей;

- возможность включения шредера в производственную линию;

- возможность комплектовать разными типами конвейеров.

Технические характеристики одновальных шредеров

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала. -

Линии и заводы

Шредер двухвальный

Шредер двухвальный “ШДП” – измельчитель отходов универсального применения. Специальная конструкция ножей на шредере позволяет с максимальной эффективностью производить захват перерабатываемых материалов и измельчение. Прочная надежная конструкция шредера изготовлена на современных металлообрабатывающих станках высокой точности, гарантирует качество сборки, имеет большой ресурс износостойкости, по отношению к другим видам измельчителей, рассчитана на длительную эксплуатацию в тяжёлых условиях при минимальных расходах на обслуживание.

Шредеры двухвальные «ШДП» предназначены для измельчения:

- отходов ТБО, ТКО, КГМ;

- картона, бумаги, книг;

- полимеров, пластмассы;

- пластиковых бутылок, канистр;

- резины, автомобильных шин;

- стекла;

- древесных отходов;

- синтетики, ветоши;

- полиэтилена (плёнки, мешков);

- овощей;

- биологического сырья.

Шредер двухвальный, благодаря высоким показателям, может измельчать материал с присутствием в нём элементов металла.

Шредеры двухвальные серии “ШДП”

Технические характеристики двухвального шредера

*Зависит от перерабатываемого материала.

Возможно протестировать шредер, переработав ваше сырьё у нас на производственной базе.

Шредер двухвальный серии “ШДП” преимущества:

-

является универсальным оборудованием для измельчения любых отходов;

-

высокая производительность;

-

применение износостойких легированных сталей;

-

возможность включения шредера в производственную линию;

-

возможность комплектовать разными типами конвейеров;

-

шредер оборудован функцией автореверса;

- значительно более низкая цена по сравнению с импортными шредерами – аналогами.

-

Линии и заводы

Линия приготовления гранулированных комбикормов

Технология подразумевает несколько стадией обработки исходного сырья.

На первой стадии сырьевые компоненты подвергаются измельчению. Во-первых, измельченное сырье проще обрабатывать на остальных этапах технологии приготовления, во-вторых, дробленые компоненты легче усваиваются животными.

Подготовленное очищенное от металлических и минеральных примесей сырье забирается заборным устройством дробилки (эжектором) из бурта. Компоненты измельчаются в камере измельчения дробилки и по выбрасывающей дорожке потоком воздуха, создаваемым вентилятором, транспортируются в бункер накопительный, где происходит их дозирование.

Дозирование – один из важнейших этапов в технологии приготовления комбикормовой смеси. Отклонение от норм ввода компонентов может снизить питательную ценность комбикорма и привести к перерасходу дорогостоящего сырья.

Бункер установлен на тензометрических датчиках, которые завязаны на электронное весовое дозирующее устройство (ЭВДУ), в которое можно запрограммировать до 10 рецептов. При наборе заданной массы раздается звуковой сигнал, тем самым, оповещая о переходе к забору следующего компонента. Как только бункер заполнен всем необходимым измельченным сырьем, открывается задвижка и набранная навеска ссыпается в смеситель, где происходи смешивание.

Взвешенные компоненты перемешиваются, в результате чего получается однородная смесь. Чем однороднее готовая смесь, тем больше вероятность, что каждое животное получит все питательные элементы в необходимом количестве. БВМК и премиксы загружаются в смеситель через второй загрузной патрубок. Также при необходимости через штуцер подаются жидкие компоненты. Процесс смешивания длится 5-7 минут, после чего открывается задвижка выгрузки смесителя и при помощи шнекового транспортера смесь отгружается в промежуточный бункер, который необходим, чтобы полностью опорожнить смеситель. Из бункера через задвижку, расположенную снизу готовая смесь направляется на процесс гранулирования.

Гранула не только сокращает объемы хранения готового сырья и облегчает транспортировку, но и связывает между собой все питательные вещества, исключая избирательное поедание животными корма.

Процесс формирования гранул достаточно сложен и отличается от всех предшествующих этапов технологической цепочки. Из бункера измельченная смесь равномерно подается дозатором пресс-гранулятора в смеситель-кондиционер, где сырье увлажняется подведенным паром или водой, увлажненное сырья попадает в камеру прессования и затягивается в клиновой зазор между роликами и матрицей, продавливается роликами через отверстия (фильеры) в матрице. Выдавленная гранула обрезается в размер срезным ножом и через выгрузное отверстие в крышке гранулятора проваливается на ленточный конвейер, который направляет гранулу на следующий этап – охлаждение.

Горячая и влажная гранула в процессе хранения может заплесневеть, поэтому обязательно необходимо охлаждение и съем остаточной влаги.

По конвейеру через шлюзовой затвор колонны охлаждения продукт поступает в шахту охлаждения, где происходит протяжка потока воздуха, создаваемого вентилятором, через весь слой гранул. Гранула остывает и разгружается на стол рассева. На столе рассева продукт отсеивается от несгранулированной части.

-

Линии и заводы

Линия приготовления рассыпного комбикорма

Технология подразумевает несколько стадией обработки исходного сырья.

На первой стадии сырьевые компоненты подвергаются измельчению. Во-первых, измельченное сырье проще обрабатывать на остальных этапах технологии приготовления, во-вторых, дробленые компоненты легче усваиваются животными.

Подготовленное очищенное от металлических и минеральных примесей сырье забирается заборным устройством дробилки (эжектором) из бурта. Компоненты измельчаются в камере измельчения дробилки и по выбрасывающей дорожке потоком воздуха, создаваемым вентилятором, транспортируются в бункер накопительный, где происходит их дозирование.

Дозирование – один из важнейших этапов в технологии приготовления комбикормовой смеси. Отклонение от норм ввода компонентов может снизить питательную ценность комбикорма и привести к перерасходу дорогостоящего сырья.

Бункер установлен на тензометрических датчиках, которые завязаны на электронное весовое дозирующее устройство (ЭВДУ), в которое можно запрограммировать до 10 рецептов. При наборе заданной массы раздается звуковой сигнал, тем самым, оповещая о переходе к забору следующего компонента. Как только бункер заполнен всем необходимым измельченным сырьем, открывается задвижка и набранная навеска ссыпается в смеситель, где происходи смешивание.

Взвешенные компоненты перемешиваются, в результате чего получается однородная смесь. Чем однороднее готовая смесь, тем больше вероятность, что каждое животное получит все питательные элементы в необходимом количестве. БВМК и премиксы загружаются в смеситель через второй загрузной патрубок. Также при необходимости через штуцер подаются жидкие компоненты. Процесс смешивания длится 5-7 минут. Полученная россыпь идет на корм животным, либо на дальнейшую переработку (гранулирование, экструдирование и т.д.).

-

Линии и заводы

Линия приготовления рассыпного комбикорма лпр

Забор начинается с первого компонента эжектором дробилки из бурта, затем продукт по гибкому шлангу попадает в камеру дробления роторной дробилки, где измельчается до размера менее чем диаметр отверстий решета, установленного на дробилке. После чего под действием воздушного потока, создаваемого вентилятором дробилки, дробленый продукт транспортируется через гибкий напорный трубопровод в смеситель. Пыль, образующаяся при нагнетании помола, улавливается аспирационным фильтром. Далее происходит наполнение смесителя, загружаемого пневматически дробилкой, в момент, когда количество измельченного первого компонента достигает заданной массы, на механических весах раздается звуковой сигнал, который сигнализирует о прекращении забора дробилкой первого компонента и началом забора следующего компонента. Как только в смесителе накопилось необходимое количество первого компонента, по заданной рецептуре, заборное устройство перекидывают в следующий сусек со следующим компонентом. После набора половины смесителя производится ввод в загрузной патрубок в нижней части смесителя предварительно взвешенных на весах и приготовленных в горизонтальном смесителе добавок. После загрузки последнего компонента комбикорма смешивание длится порядка 10 минут. Готовый продукт поступает через выгрузной патрубок вертикального смесителя в течение не более 15 минут. Полученная россыпь идет на корм животным, либо на дальнейшую переработку (гранулирование, экструдирование и т.д.).

-

Линии и заводы

Линия приготовления топливных гранул пеллет

Характеристики:

Сырье, относительной влажностью до 55% и размерами частиц до 15х15х2, подается в шнек загрузки сушильного барабана. В качестве топлива используют щепу, опил размерами частиц до 30х30х5, которое загружается в бункер теплогенератора. При сгорании топлива в теплогенераторе образуется агент сушки, который поступает в сушильный барабан. В сушильном барабане сырье высушивается до влажности 8-12 %. Прохождение сырья в сушильном барабане обеспечивается за счет разряжения, создаваемого дымососом.

После сушильного барабана сырьё поступает в циклон, где происходит разделение сырья и агента сушки. Высушенное сырье через шлюзовой затвор поступает в молотковую дробилку.

В молотковой дробилке сырье измельчается до фракции 1-2 мм и далее поступает в накопительный бункер пресс-гранулятора.

Из бункера через выгрузной патрубок сырье поступает в дозатор гранулятора, после чего в смеситель гранулятора, где при необходимости происходит доувлажнение сырья до оптимальной влажности 12-14%, затем – в прессующую камеру гранулятора. Готовая гранула скребковым транспортёром подается в колонну охлаждения, где происходит охлаждение и затвердевание, а затем её просев от мелких, не сгранулированных частиц. После чего гранула поступает на фасовку.

-

Линии и заводы

Шредеры одновальные

Шредеры одновальные – это промышленное оборудование, рассчитанное под тяжелые условия эксплуатации, для измельчения крупно – габаритных материалов в однородную массу определенной фракции. Дробление происходит за счет вращения тяжелого вала, оснащенного ножами , с большим крутящим моментом. Оборудование оснащено гидравлической системой прижима, которая поджимает сырье к вращающемуся ротору. На ротор установлены сменные четырехсторонние лезвия. Размер частиц переработанного сырья на выходе определяется размером ячеек сита.

Перерабатываемые материалы одновальным шредером:

- Полимеры: Переработка твёрдых пластиков, литники, поддоны, ящики, канистры, бутылки, бампера, изделия из ПП, ПВХ, ПНД, ПЭТ, биг-беги.

- Древесные отходы: ДСП, ДВП, МДФ, твердые и мягкие породы древесины.

- Макулатура: журналы, газеты, архив, упаковка, картонные трубы, книги.

- Резина: Прессованная, отходы, покрышки без корда, резиновый брак.

- Пищевые отходы: просроченная продукция, сельхозпродукция, продукты в пластиковой и бумажной упаковкетаре.

Шредеры одновальные технические характеристики

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала. -

Линии и заводы

Шредеры двухвальные

Шредеры двухвальные серии “ШДП” с двумя валами, рассчитанных на максимальную производительность в тяжёлых условиях. Оборудование оснащено системой автоматического управления, что позволяет максимально снизить трудозатраты. При перегрузке шредера в автоматическом режиме срабатывает автореверс, сводя к минимуму риск выхода шредера из строя. Габариты загрузочного бункера позволяют загружать крупные отходы.

Шредеры двухвальные универсальные предназначены для переработки ТБО (твердых бытовых отходов) с элементами в них металлических частиц:

- Пластмассовых изделий;

- Полимерных материалов;

- Древесины;

- Бытовой техники;

- Резины;

- Ветоши;

- Макулатуры;

- Картонных втулок.

Шредер двухвальный универсальный технические характеристики

*Зависит от перерабатываемого материала.

-

Линии и заводы

Шредер измельчитель отходов

Шредер измельчитель на современных предприятиях применяется для измельчения отходов производства или получения технологического сырья. Шредер, в зависимости от комплектации, может дробить твёрдо бытовые отходы (пластик, резину, ткань, макулатуру, дерево).

Шредер измельчитель отходов, имеет разную конструкцию, это зависит от мощности станка, сферы применения и функциональности. Наибольшим спросом пользуются измельчители для древесины. Шредер для древесины применяется для утилизации и переработки древесных отходов, поддонов, паллет, ящиков, остатков лома при разборе деревянных домов, веток, отходов мебельного производства (фанеры, ДСП, МДФ), деревянных панелей и досок с гвоздями. Может эксплуатироваться как самостоятельная единица, так и в составе технологической линии, например линии для переработки паллет (поддонов) в щепу.

Мы выпускаем шредера для ТБО (твёрдых бытовых отходов) и измельчители для древесины двух модификаций, которые изготавливаются как отдельная единица, а также комбинированы с молотковыми дробилками для уменьшения фракции щепы на выходе. Данное оборудование может быть дополнено магнитными сепараторами для отделения металла от полученной щепы.

Производительность шредера зависит от:

- Измельчаемого сырья;

- Мощности привода (кВт);

- Камеры измельчения;

- Размера фракции на выходе.

Двухвальные шредеры измельчители отходов ТБО, ТКО, КГО.

Шредер измельчитель универсальный технические характеристики

Шредеры для древесины двухвальные технические характеристики

*Производительность зависит от плотности и влажности исходного сырья.

Одновальные шредеры измельчители древесины и твёрдо бытовых отходов. Шредер одновальный технические характеристики

Примечание:

* Зависит от перерабатываемого материала, по согласованию с заказчиком.

** Производительность зависит от перерабатываемого материала.Сопутствующее оборудование транспортеры ленточные.

Транспортёры ленточные технические характеристики

-

Линии и заводы

Линия по забою кроликов и птицы - лзк-100

Линия ЛЗК-100 предназначена для обеспечения выполнения технологической операции по первичной переработке тушек кролика и птицы на предприятиях и в хозяйствах, занимающихся выращиванием и переработкой мяса кролика и птицы малой, средней и большой мощности. Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Технологическая линия состоит из следующих сборочных единиц:

- Стол донутровочный (грязный) и инвентарь для анестезии и убоя

- Экран разделительный

- Стол нутровочно-упаковочный (чистый)

- Транспортёр с подвесами для тушек

- Нейтральный инвентарь (транспортировочные тележки, ящики для сбора, тележки-чан 100литров)

Устройство:

Донутровочный стол изготовлен из профильной трубы 60х60 AISI304 и имеет столешницу так-же из нержавеющей стали, в которую вмонтированы воронка для обескровливания с патрубком для слива крови, раковина для мойки после обескровливания с патрубком для слива и гидропистолетом для мойки. Воронка для снятия шкур и доощипывания. В пространстве под столом размещаются емкости для сбора крови, сбора воды после обмывки (при необходимости может подключаться к системе канализации) сбора шкур и пера.

Экран представляет собой жесткую каркасную конструкцию выполненную из профильной трубы 60х30 AISI304 с вмонтированными панелями из нержавеющей стали. В верхней части расположены узлы для крепления кронштейна транспортёра.

Стол нутровочно-упаковочный (чистый) по конструкции аналогичен донутровочному но имеет столешницу с вмонтированной воронкой для сбора красных органов, воронку для сбора желудочно-кишечного пакета, раковину для туалета туши с гидропистолетом и упаковочный отдел с доской из полипропилена. Под каждой воронкой расположена ёмкость на специальной тележке- для удобства обслуживания. Раковина для туалета туш может быть подключена к системе канализации. Для складирования и хранения готовой продукции имеются специальные ящики.

Транспортёр состоит из следующих узлов:

Кронштейн транспортёра изготовлен из профильной трубы 60Х30 AISI304 и рассчитан на несущую нагрузку 600 кг. С торцев крепится тавровая балка изготовленная из листовой нержавеющей стали AISI-201 S-5mm высокими прочностными характеристиками. На тавровой балке располагаются двухроликовые подвесы грузоподъёмностью не менее 30 кг. Транспортёрная система круговая. Освобождаемые подвесы без демонтажа перемещаются в донутровочную зону.

Технологический процесс:

Животные после взвешивания поступают в накопительную часть убойного цеха. Оператор-боец при помощи электрического разрядного пистолета для анестезии (входит в комплектацию линии) обездвиживает и оглушает животное в зоне воронки обескровливания, после чего тушка подвешивается на подвес, перерезается горло и кровь стекает через патрубок в ёмкость. После схода крови тушка перемещается на подвесе по транспортёру к раковине, где производится при необходимости мойка и подрезка лап перед снятием шкуры.

Затем тушка перемещается по транспортёру над воронкой для снятия шкуры. Рабочий снимает шкуру и опускает в воронку, вмонтированную в столешницу, откуда она попадает в ёмкость для сбора шкур. На следующем этапе тушка по транспортёру перемещается в нутровочную зону над воронкой для сбора красных органов, где производится вскрытие брюшной полости и выемка красных органов, которые после попадания в воронку для сбора перемещаются в ёмкость для сбора, расположенной под воронкой.

Следующим циклом является извлечение желудочно- кишечного пакета, для чего тушка по транспортёру перемещается к воронке для сбора. Пакет извлекается и помещается в воронку, а оттуда в емкость, расположенную под воронкой. Следующая операция — туалет тушки, для чего она по транспортёру перемещается над раковиной для обмывки и с помощью гидропистолета производится обмывка. Все стоки попадают в специальную ёмкость. При необходимости раковина может быть подключена к системе канализации. После стекания остатков влаги скалываются задние конечности тушки и тушка помещается на доску из полипропилена для упаковки. Освободившийся подвес перемещается по транспортёру в донутровочную зону или накопитель перед ней.

Основные технические характеристики:

- Габаритные размеры ДхШхВ в смонтированном виде — 3100х1190х2170 мм (базовый вариант) Доступна регулировка по высоте +50мм

- Вес комплекта — 410 кг

- Подключение к водопроводу Ду 1/2”Р-2Bar min. Канализация (при необходимости) Ø60мм

- Анестезирующее устройство — 220V 5A

- Обслуживающий персонал от 2-х до 6 человек

- Расчётное время одиночного цикла от 12 до 6 минут (зависит от укомплектования персоналом)

Комплектация:

- Стол донутровочный — 1 шт

- Стол нутровочный — 1шт

- Экран защитный — 1шт

- Кронштейн транспортёра — 1шт

- Транспортёр — 1шт

- Подвес гп — 30-20 шт

- Анестезирующее устройство (электрооглушитель) — 1шт

- Ящик пластиковый для сбора и транспортировки 400х600х600 — 10 шт

- Тележка ТТЯ (AISI430) для транспортировки ящиков — 4 шт

- Тележка-чан 100 литров (AISI-304) — 2шт

-

Линии и заводы

Линия убоя кроликов и птицы (развёрнутая)

Линия ЛЗК-100 предназначена для обеспечения выполнения технологической операции по первичной переработке тушек кролика и птицы на предприятиях и в хозяйствах, занимающихся выращиванием и переработкой мяса кролика и птицы малой, средней и большой мощности. Идеально подходит для размещения в убойных цехах крестьянско-фермерских хозяйств. Конструктивные решения позволяют разместить и скомпоновать оборудование в любой конфигурации с учётом планировки помещения и разработанной технологической схемы.

Технологическая линия состоит из следующих сборочных единиц:

- Стол донутровочный (грязный) и инвентарь для анестезии и убоя

- Экран разделительный

- Стол нутровочно-упаковочный (чистый)

- Транспортёр с подвесами для тушек