Оборудование для производства кормов и удобрений

-

Оборудование для производства кормов и удобрений

Пресс шнековый до928

Пресс шнековый ДО928 предназначен для отжима масла из необрушенных семян подсолнечника и других масленичных культур по схеме однократного, двукратного или трехкратного прессования по технологии холодного прессования.

Технические характеристики

Пресс шнековый ДО928

Агропромышленный комплекс является одним из ведущих и наиболее перспективных направлений сельскохозяйственной деятельности. Для достижения высоких результатов в этой области необходимо применять опытный персонал и высокоэффективную технику.

Особенности и назначение

Кувандыкский завод «Долина» является проектировщиком, разработчиком и изготовителем целой линейки оборудования, предназначенного для использования под нужды АПК. Среди прочих агрегатов можно выделить шнековый пресс ДО928.

Пресс предназначен для получения масла из семян различных культур, в том числе подсолнечника. Для обработки применяют необрушенное семя и подвергают его холодному прессованию – одно-, двух- или трехкратному, в зависимости от текущих требований.

Технические характеристики и принцип действия

Габариты машины, относительно небольшие, по сравнению с аналогами: 1500×820×1562 мм, ее масса составляет 586 кг, производительность переработки достигает 95-105 килограммов зерна в час, а выход масла при этом – 30-35%.

Принцип работы пресса весьма прост – очищенное от сора и разнообразных твердых включений зерно закладывают в бункер, из которого оно поступает в зону переработки. Основным рабочим органом является шнековый вал, который продвигает, уплотняет и спрессовывает зерно, производя разделение масла и жмыха.

Полученный при переработке зерновых культур жмых можно использовать в качестве корма для скота. Таким образом, достигается эффективное использование сырья с минимумом отхода производства.

Также, технология, под которую разработан данный пресс, позволяет сократить производственные площади, а также ограничить количество обслуживающего персонала и снизить энергозатраты.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Машина формовочная ксм10.01

Наряду с прочим строительным оборудованием, в перечне выпускаемой заводом «Долина» продукции представлена техника для изготовления грунтоблоков. Формовочные машины произведены на собственных мощностях предприятия и отличаются высоким качеством сборки.

Технические характеристики

Формовочная машина КСМ10.01

Расширенный ассортимент Кувандыкского завода «Долина» включает технику для изготовления грунтоблоков. Их сборка выполняется полноценно в цехах. Продукция поставляется по выгодной стоимости в рамках РФ и СНГ. Доставка выполняется транспортными компаниями.

Формовочные машины КСМ10.01 неотъемлемая часть строительного процесса. С их помощью изготавливаются грунтоблоки на базе сыпучего сырья с низким содержанием влаги. В процессе применяется метод порционного уплотнения. Линия оборудования РК250 работает одинаково

эффективно с различными смесями:

-

Грунтопесчаные;

-

Маловлажные;

-

Мелкозернистые.

Готовые блоки отличаются надежностью. Они имеют одинаковую плотность и могут стать основой стабильных и прочных стен. Мощность станка составляет 4 кВт. Производительность каждой единицы техники — 150 блоков за 1 час. Модель отличается отменными техническими характеристиками:

-

Компактный размер — 2210х1820х1580 мм;

-

Масса — 1700 кг;

-

Удобное кнопочное управление;

-

Размеры готовых блоков — 390х190х90 мм;

-

Скорость движения форм 1,8 метров в минуту;

-

Ход нагнетателя по вертикали и горизонтали — 40 и 160 мм;

-

Количество ячеек в форме — 4 штуки.

Оборудование имеет мощность привода в 2,2 кВт и 4 кВт для перемещения формы и нагнетателя. Показатели обеспечивают хорошую производительность. Нагнетатель качается с частотой 50 раз в минуту. Силовое напряжение в сети 380 В, сигнализации 22 В и управления 110 В. Частота тока составляет 50 Гц.

SKU:По запросу В корзину -

-

Оборудование для производства кормов и удобрений

Комплекс автоматической линии на базе прессов

Мы предлагаем для вас проектирование и изготовление автоматических комплексов на базе прессов собственного производства, проектирование и изготовление технологической оснастки по требованиям заказчика на основе технических заданий, проектирование и изготовление штампов любой степени сложности.

Основные компоненты автоматизированной линии

- Автоматический размотчик рулонов предназначен для размотки рулонного материала в составе автоматических линий для штамповки и продольно-поперечной резки рулонного материала. Разматывающее устройство снабжено электроприводом с частотным преобразователем, который контролирует и меняет обороты вращения рулона.

- Валковая подача предназначена для подачи в зону штамповки рулонного или ленточного материала (полосы).Подающие валки вращаются при помощи серводвигателя через редуктор. Прижим валков пневматический. Валковая подача устанавливается непосредственно вблизи с прессом, высота линии подачи регулируемая по высоте. Контроль за точностью шага осуществляется энкодером.

- Смазка ленты перед штампом Устройство мелкодисперсной смазки перед штамповкой Предназначено для нанесения смазывающей жидкости на лист перед штампом разбрызгиванием «тумана» (мелкодисперсная смазка). Что способствует малому расходу смазывающей жидкости и полному покрытию листа тонкой пленкой смазки и отсутствию луж, чем при классической смазке листа разбрызгиванием.

- Кривошипный пресс модели КД2132 используется для штамповки разнообразных деталей. Это установка, имеющая механизм кривошипно-ползунного вида. Движение вращательного привода преобразуется в поступательное движение ползуна.

- Обрезка ленты после штампа на детали представляет собой ножницы гильотинные, станину на которой размещены все основные узлы и агрегаты. Ножницы необходимы для порезки полосы на мерные длины. Резка осуществляется при помощи верхнего подвижного ножа, расположенным под углом к нижнему неподвижному ножу. Верхний нож закреплен на ножевой балке, которая двигается по направляющим, совершая возвратно-поступательное движение.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Автоматическая линия для изготовления профильного уголка

Автоматическая линия для изготовления профильного уголка модели АЛ-95У с ЧПУ предназначена для разматывания, профилировки, формования и пробивки мерной детали из полосы шириной от 50 мм до 95 мм, толщиной до 2 мм по ГОСТ 5781-82, поступающей в мотках, в закрытых помещениях.

Автоматическая линия для изготовления профильного уголка модели АЛ-95У с ЧПУ предназначена для разматывания, профилировки, формования и пробивки мерной детали из полосы шириной от 50 мм до 95 мм, толщиной до 2 мм по ГОСТ 5781-82, поступающей в мотках, в закрытых помещениях.

Автоматическая линия оснащена размоточным и приемным устройствами.

Автомат может найти применение в цехах предприятий металлоконструкций, железобетонных конструкций и других заводов.

При эксплуатации в климатических зонах с умеренным и холодным климатом исполнение УХЛ категория размещения 4 по ГОСТ 15150.

Дополнительное требование: нижнее значение температуры воздуха должно быть не менее +50°C.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Автоматическая линия для пробивки отверстий и резки полос

Автоматическая линия для пробивки отверстий и резки полос с ЧПУ модели Н5625 предназначена для пробивки отверстий и резки полосы, в автоматическом режиме, с временным сопротивлением σв≤ 500МПа (50 кгс/мм²), поступающих в сортаменте полосового проката размером 16×60мм и 10×60мм. Допускается использовать полосу размером 16×70мм по ГОСТ 103-79.

Автоматическая линия для пробивки отверстий и резки полос с ЧПУ модели Н5625 предназначена для пробивки отверстий и резки полосы, в автоматическом режиме, с временным сопротивлением σв≤ 500МПа (50 кгс/мм²), поступающих в сортаменте полосового проката размером 16×60мм и 10×60мм. Допускается использовать полосу размером 16×70мм по ГОСТ 103-79.

Автоматическая линия может найти применение в цехах предприятий металлоконструкций, железобетонных конструкций, машиностроительных предприятий, механических мастерских ремонтных и других заводах.

Дополнительное требование: нижнее значение температуры воздуха должно быть не менее +50°С.

* Масса и габаритные размеры приведены для всего автомата, с учетом расположения всех его частей согласно схеме фундамента.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

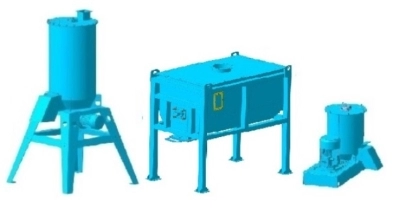

Смеситель шнековый прогресс-микс

Описание

Смеситель шнековый Прогресс-Микс предназначен для бережного перемешивания сыпучих и пылящих продуктов. Для достижения бережного смешения продуктов используется гравитационный метод. Шнек поднимает смешиваемый продукт под минимальным углом, после прохождения всей длины шнека компонент смеси плавно скатывается в нижнюю часть шнекового смесителя, затем вновь подхватывается шнеком. Такой способ позволяет перемешивать даже самые деликатные, сильно пылящие и мелкодисперсные компоненты. Чаще всего данную модель используют на производствах пищевых продуктов. Отлично работает в линии с фасовочным Прогресс -Саше-250, программируемым конвейером Прогресс -Порцион и целлофанатором Прогресс -Конверт при производстве, купажировании и упаковке чая и травосмесей, а так же при производстве горчичников, и многих других сыпучих продуктов. На химических производствах и производствах минеральных удобрений в порошкообразных и гранулированных формах шнековый смеситель Прогресс-Микс хорошо зарекомендовал с себя с фасовочными автоматами Прогресс -Саше-100 и Прогресс -Стик70 для упаковывания готовых смесей в пакеты типа «саше», «стик» и «подушка».

Преимущества

Шнековый смеситель Прогресс-Микс оснащен воронкой ввода сырьевых компонентов смеси с установленной фильтрующей сеткой, что исключает попадание посторонних продуктов в смесь. Данная воронка обеспечивает удобное порционное добавление компонентов смеси прямо во время работы шнекового смесителя без открывания основной крышки. Шнековый смеситель Прогресс-Микс полностью изготовлен из нержавеющих материалов. Благодаря этому он прекрасно зарекомендовал себя на пищевых, химических и аутсорсинговых фасовочных производствах. При переходах на разные виды сырьевых компонентов легко моется водой без коррозионных последствий. Крышка шнекового смесителя изготовлена из прозрачного материала, что позволяет производить визуальный контроль смеси во время работы шнекового смесителя. Так же смеситель оснащен устройством реверсивной работы шнека для удобства и скорости полной очистки шнекового смесителя при переходе на другую смесь. Это позволяет в автоматическом режиме выгрузить всю смесь из чаши смесителя.

Технические характеристики

- Чаша смесителя

- Подъемный шнек

- Рама

- Горловина для ввода сырьевых компонентов в смесь

- Шкаф электроники с панелью управления

- Шиберная заслонка для выгрузки готовой смеси

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Измельчитель гранул иг

Характеристики:

Измельчители гранул ИГ непрерывного действия встраиваются в линии гранулирования и служат для измельчения гранул в крупку заданного размера.

Использование измельчителя в линии гранулирования позволяет устанавливать в пресс-гранулятор матрицы с большим диаметром отверстий, получая максимальную производительность при сохранении уровня затрат.SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Пресс-гранулятор бытовой пг mini

Он используется при создании гранулированных кормов, которые нужны для питания сельскохозяйственных животных, рыб, птиц. Подобное оборудование подходит как для малых хозяйств, так и крупных частных подворий. Оно дает возможность с минимальными затратами и в короткие сроки организовать производство гранул и получать качественный комбикорм, насыщенный всеми необходимыми витаминами.

Можно выделить следующие особенности конструкции:

-

Не требует дополнительной инфраструктуры и подготовки помещения, бытовой пресс-гранулятор используется как отдельная технологическая единица и не занимает много места.

-

Недорогая себестоимость производства гранул благодаря высокой удельной энергоэффективности и доступной цене рабочих органов.

-

Легкий доступ к прессующему узлу обеспечит минимальное время на профилактическое ТО и замену рабочих органов.

Внимание! Гранулы, которые получаются в результате работы бытового пресс-гранулятора ПГ, имеют не стекловидную поверхность, ее плотность ниже, чем у получаемой на промышленных образцах (максимальная степень сжатия 1:5, 2).

SKU:По запросу В корзину -

-

Оборудование для производства кормов и удобрений

Измельчители

Назначение

Измельчитель марки Г7-ФИР предназначен для измельчения мясокостного сырья (говяжьи головы, путовые суставы,субпродукты, мороженая рыба, корнеплоды).

Область применения – звероводческие хозяйства, мясоперерабатывающие цеха, предприятия по утилизации туш павших животных, предприятия по изготовлению кормов для животных.

Устройство и принцип работы

Корпус измельчителя сварной конструкции. Его торцевые стенки являются опорами подшипников барабана измельчителя. К задней съёмной крышке корпуса крепится контрнож. Нижняя наклонная часть корпуса и выступающая часть трубы мясорубки имеют двойные стенки. При переработки мороженного корма в эти полости следует подавать горячую воду.

Рама цельносваренной конструкции выполнена из швеллерного проката №16. Снизу крепятся амортизаторы.

Ножи в диске закреплены стальными прижимами. Барабан в сборе с ножами и прижимами статически отбалансированы.

Шнек с режущим инструментом состоит из следующих частей:

- шнека сварной конструкции с переменным шагом;

- приемной решетки;

- двух решеток;

- двух ножей.

Барабан измельчителя приводится во вращение электродвигателем.

Ведомая муфта барабана одновременно служит шкивом для привода шнека через клиноременную передачу. Натяжение ремней осуществляется натяжным роликом.

Загрузочный бункер представляет собой цельносварную конструкцию из листового проката, снабжен заградительной шторой. В верхней части бункера установлен коллектор для его промывки.

Для работы измельчителя Г2-ФИР мясокостные продукты подаются через бункер на барабан, предварительно измельчаются им и выбрасываются на шнек, которым подаются к режущему аппарату, где окончательно измельчаются.

Для эксплуатации измельчителя подбирается место в кормокухне или специальное помещение с горизонтальной бетонной площадкой и плюсовой температурой в зимнее время.

Нажатием на кнопку «Пуск», раскручиваем барабан до полных оборотов. Проверяем направление вращение барабана и отсутствие шумов. Обкатываем измельчитель на холостом ходу, и после пробного пуска приступаем к работе. Необходимое количество продукта, подлежащее переработке, должно быть заранее подготовлено на площадке где установлен измельчитель.

Загрузку измельчителя производить равномерно, избегая холостых ходов.

При работе измельчителя, особенно на замороженном продукте, необходимо производить подогрев горловины режущего аппарата и корпуса паром, для этого предусмотрена камера подогрева со штуцерами ввода и вывода конденсата.

Техническая характеристика

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Корморазвозвозчик

Назначение

Корморазвозчик марки Г7-К2А-30 предназначен для транспортирования готового корма от кормоприготовительных кухонь к месту раздачи в зверохозяйствах. Устанавливается на шасси автомобиля грузоподъемностью не менее 3т. или на тракторную тележку. Возможно применение для транспортирования других полужидких продуктов.

Устройство и принцип работы

Бункер корморазвозчика сварной конструкции, выполнен из листовой стали.

Шнек размещен в нижней части бункера и служит для подачи корма к насосу.

Насос предназначен для раздачи корма через выгрузную трубу. Привод осуществляется от КОМ (коробка отбора мощности).

Техническая характеристика

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Пастоприготовитель

Назначение

Пастоприготовитель предназначен для тонкого измельчения готовой кормовой смеси.

Область применения – звероводческие хозяйства, мясоперерабатывающие предприятия.

Устройство и принцип работы

Корпус представляет собой жесткую сварную конструкцию, из трубы толстостенной с приваренным с одного торца фланцем, который крепится к фланцу электродвигателя.

Шнек с режущим аппаратом состоит из вала шнекового, сварной конструкции, ножа, решетки.

Решетки и ножи изготавливаются из стали Ст40Х с последующей термообработкой. Приемный бункер конструктивно выполнен заодно с трубой шнека.

Принцип работы пастоприготовителей заключается в измельчении продукта в пастообразующее состояние. Продукт загруженный в бункер, шнеком подается к режущему аппарату, где с помощью ножей и решеток измельчается.

Техническая характеристика

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Смеситель-запарник кормов

Назначение

Смеситель-запарник кормов марок Г7-СЗК-3-ТШ и Г7-СЗК-6,5-ТШ предназначены для запаривания и перемешивания мясокостных кормов с зерновыми добавками.

Смеситель-запарник кормов может быть использован как самостоятельный агрегат или входить в технологическую линию.

Область применения — звероводческие и другие животноводческие хозяйства.

Устройство и принцип работы

Смеситель-запарник кормов состоит из смесителя и шнекового транспортера.

Корпус смесителя и транспортера – это единая сварная конструкция, выполненная из листовой стали с двойными боковыми стенками и коллектором для подачи пара в емкость смесителя.

На валу месильном приварены стойки с подкосами и лопатками под углом.

Приводное устройство смесителя состоит из электродвигателя, муфты, редуктора и клиноременной передачи.

Крышка сварной конструкции, жестко привинчена болтами к корпусу смесителя. Шнек транспортера сварной конструкции с постоянным шагом витков.

Приводное устройство транспортера состоит из электродвигателя и редуктора клиноременной и цепной передач.

Работа смесителя-запарника кормов производиться по следующей схеме. Емкость смесителя загружается кормом при вращении месильного вала на 25-30% своего объема измельченным мясокостным кормом. Через коллектор подается пар давлением не более 0,6 атм. и при перемешивании начинается процесс варки, в сваренный мясокостный корм загружаются зерновые добавки. При их загрузке необходимо добавлять воду, чтобы приготовляемая смесь была не гуще выдаваемого зверям корма. Признаком готовности корма является увеличивающееся паровыделение через пароотводную трубку.

Открываем люк в транспортере и включаем его. Вращением шнека выгружаем корм. После выгрузки смеситель-запарник и парораспределительная система должны быть очищены от остатков корма и промыты горячей водой.

Техническая характеристика

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Смеситель кормов

Назначение

Смеситель кормов марки Г7-СК-1 предназначен для равномерного перемешивания мясокостного фарша и сухого корма с различными добавками.

Смеситель кормов может быть использован и как самостоятельный агрегат при приготовлении корма в звероводческих хозяйствах.

Устройство и принцип работы

Смеситель кормов Г7-СК-1 состоит из сварного корпуса, в котором установлен месильный вал, вращающийся от электродвигателя мощностью 3 кВт/1500ть через редуктор. Загрузка смесителя осуществляется через крышку. Готовый корм выгоняется вращающимся месильным валом через окно в дне корпуса, регулируемое задвижкой.

Техническая характеристика

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Комплекс для приготовления рассыпного комбикорма СД

Агромаш-НН производитель комплексов для приготовления рассыпного комбикорма СД. Данный комплекс предназначен для приготовления полноценного рассыпного комбикорма на небольших животноводческих комплексах и в частных хозяйствах. Установка для приготовления комбикорма может быть изготовлена с электродвигателями, работающими как от 380В, так и от 220В. Диагональный смеситель комбикорма хорошо подходит для смешивания большинства порошкообразных и гранулированных видов компонентов комбикорма с высокой точностью. Комбикорм смешивается благодаря медленному вращению большого донного шнека, поэтому комплекс, производства Агромаш-НН, хорошо подходит для смешивания кормов с раздробленным материалом, который должен сохранить структуру сырья. Конструкция установки обеспечивает малошумную и безвибрационную работу. Стандартно комплекс для приготовления комбикорма поставляются с ручной задвижкой выпускного отверстия, но, по согласованию со специалистами Агромаш-НН, может комплектоваться также выгрузным шнеком, задвижкой с электроприводом и пультом управления.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Смеситель шнековый

Агромаш-НН производитель смесителей. Смеситель предназначен для смешивания сыпучих компонентов комбикормов, с возможностью ввода жидких компонентов, различных добавок и премиксов, концентратов и других сыпучих материалов с похожими физическими свойствами. Смеситель позволяет производить качественные рассыпные комбикорма в рамках любого сельхозпредприятия. Однородность смешивания до 95%. Изготовление ленточных, шнековых и лопастных смесителей на заказ.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

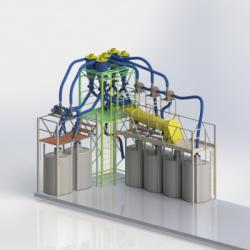

Универсальная линия экструдирования унилэ 2,5 т/час

Предназначена для переработки зерновых, бобовых культур.

ПРИНЦИП РАБОТЫ:

Сырьё подаётся из бурта подкатными шнековыми транспортёрами в бункера исходного сырья. Бункера оборудованы датчиками уровня, при достижении сырьём критической отметки (переполнении бункерв) автоматически отключается подача сырья, на панели управления загорается индикатор. Через выгрузную воронку бункера сырье направляется в бункера вальцевых дробилок.

Дробилки предназначена для дробления зерновых и бобовых культур. После дробления сырье самотеком попадает в транспортировочные шнеки, они преднозначены для перемещения дроблённого сырья в пресс-экструдер.

В линии установлены универсальные пресс экструдеры, предназначены для экструдирования зерновых, бобовых культур. За счет высокой температуры 110-160 0С, давления 50 атм. и сдвиговых усилий происходят структурно-механические и химические изменения. Сложные структуры белков и углеводов распадаются на более простые, клетчатка на вторичный сахар, крахмал – на простые сахара, вредная микрофлора обеззараживается, а в бобовых происходит нейтрализация ингибиторов протеаз, трипсина и уреазы. Пресс экструдеры также оборудованы датчиками уровня. После экструдирования продукт перемещается в скребковый транспортер, в котором предусмотрена система пароотвода.

Скребковый транспортер предназначен для перемещения экструдата в установку охлаждения.

После выхода из ствола экструдера продукт имеет значительные температуры и требует охлаждения. Далее охлажденный продукт транспортером подается в установку наполнения Биг-БЭГов.

Все бункеры в технологической линии оборудованы крышками с системой аспирации.

ТЕХНОЛОГИЧЕСКИЕ УЧАСТКИ

УЧАСТОК ПОДГОТОВКИ

1. Шнековый транспортер - 2 шт.

2. Бункер приемный - 2 шт.

3. Дробилка - 2 шт.

УЧАСТОК ЭКСТРУДИРОВАНИЯ

4. Шнековый транспортер - 2 шт.

5. Пресс-экструдер ПЭ-900УШ - 2 шт.

УЧАСТОК ОХЛАЖДЕНИЯ

6. Скребковый транспортер - 1 шт.

7. Охладитель экструдата - 1 шт.

УЧАСТОК ФАСОВКИ

8. Вертикальный шнековый транспортёр - 1 шт.

9. Перекидной клапан - 1 шт.

10. Затарщик биг-бегов - 1 шт.SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

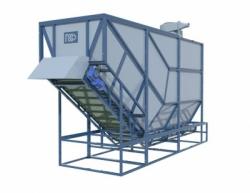

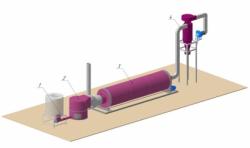

Комплекс сушки опилок и стружки кс-500

Предназначен для сушки мелкофракционных деревоотходов.

Основное сырье - опилки, стружка, мелкая щепа.Состав комплекса:

1. Дозирующий шнек для топлива

2. Теплогенератор с блоком подготовки сушильного агента

3. Барабан сушильный

4. Циклон, вентилятор

5. Газо-, дымоходы (на схеме не показаны)

6. Шкаф управления (на схеме не показаны)ПРИНЦИП РАБОТЫ:

Этап сушки начинается с установленного механизированного бункера Заказчика в который загружается топливо для теплогенератора. Из механизированного бункера топливо транспортёром подаётся в топку теплогенератора. Подача осуществляется по датчику уровня топлива в топке. Топливо сгорает в топке и образует топочные газы температурой около 1000 Со. Газы подаются в устройство смешения, которое установлено сразу после теплогенератора. В устройстве смешения газы смешиваются с воздухом до температуры необходимой для подачи в сушильный барабан (от 200 до 600 гр. С). Готовый сушильный агент (газы с воздухом) подаются в сушильный барабан.

Сырье транспортером Заказчика подается в сушильный барабан, где подхватывается потоком сушильного агента. Барабан одноходовой, вращается на роликах. В барабане происходит сушка сырья. Высушенное сырье вместе с отработанным сушильным агентом, подхватывается потоком воздуха транспортируется в циклон установленный. В циклоне происходит отделение сухого сырья от сушильного агента. Сушильный агент выбрасывается за пределы помещения, а высушенное сырье через шлюзовой затвор подается на дальнейшую переработку. В составе участка сушки предусмотрены две системы управления: первая управляет теплогенератором и дымососом; вторая управляет сушильным барабаном.

Система управления теплогенератором и дымососом подразумевает под собой:

1) Автоматическое поддержание уровня топлива по датчику уровня топлива в топке;

2) Поддержание заданной температуры сушильного агента регулированием количества воздуха, подаваемого на горение;

3) Поддержание разрежения в топке регулированием тяги дымососа с помощью электрошибера;

4) контроль предельной температуры сушильного агента на выходе теплогенератора и остановка теплогенератора при её превышении

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

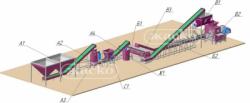

Линия брикетирования отсева каменного и бурого угля

Предназначена для производства брикетов различной формы из отсева каменного угля в смеси со связующими веществами.

Состав линии:

А1 Бункер исходного сырья БИС

А2 Ленточный конвейер

А3 Дробилка угля ДУ-650

А4 Ленточный конвейер

Б1 Смеситель двухвальный шнековый СШ-2000

Б2 Ленточный конвейер

В1 Бункер-питатель БП-5

В2 Установка брикетирования валковая УБВ-3

В3 Ленточный конвейер

С1 Дозатор бункерный непрерывного действия ДБНД-1500

Ж1 Установка ввода растительного масла ВЖиКПРИНЦИП РАБОТЫ:

Исходное сырьё загружается фронтальным погрузчиком в бункер А1. Сдвоенная конструкция бункера А1 обусловлена необходимостью обеспечить большой объём загрузки при малой высоте. Высота бункера подобрана, исходя из средней высоты выгрузки фронтальных погрузчиков. Конструкция бункера может меняться в зависимости от требований заказчика.

Бункер А1 оснащён ручными шиберными задвижками, для регулировки объёма выгружаемого сырья на ленточный транспортёр А2. Ленточный транспортёр А2, установлен непосредственно под шиберными задвижками. Сырьё, высыпающееся самотеком на ленту транспортёра А2, подаётся в комбинированную дробилку А3.

Измельченное сырьё, непрерывным потоком выгружается на ленточный транспортер А4 подставленный непосредственно под выгрузным отверстием дробилки. Ленточный транспортер А4 переносит измельченное сырьё в двухшнековый смеситель Б1.

Двухшнековый смеситель Б1 предназначен для смешивания измельченного угольного сырья со связующими. Данный смеситель непрерывного действия и представляет собой накопительную ёмкость, в которой вращаются два параллельных, горизонтальных вала оснащенных лопастями шнекового типа.

В зависимости от технологии производства, требований заказчика и вида исходного сырья в качестве связующих, могут использоваться как сухие, так и жидкие компоненты.

Для сухих связующих предусмотрен дозатор С1, который подаёт добавки непосредственно на движущуюся с измельченным углём ленту, ленточного транспортера А4. Связующее равномерно посыпает измельченный уголь, тем самым упрощая процесс смешивания. На дозаторе С1 предусмотрены тензометрические датчики.

Для жидких связующих предусмотрена установка ввода жидких компонентов Ж1, распыляющая вещество непосредственно в двухшнековый смеситель Б1. Равномерность разбрызгивания обеспечивается форсункой и нагнетающим давление насосом.

Готовое к брикетированию сырьё, непрерывно выгружается на ленточный транспортер Б2. Перемещаемое ленточным транспортером Б2 сырьё загружается в бункер-питатель В1. Бункер питатель В1 необходим для точного дозирования сырья в установку брикетирования В2, а также как буферная зона.

Установка брикетирования В2 предназначена для прессования измельченного сырья со связующем в брикеты различной формы. Принцип действия основан на брикетировании при одновременном сжатии сырья между вращающимися навстречу друг другу с равной скоростью валками. Готовые брикеты соскальзывают по выгрузной решетке, и подбираются дальнейшим межоперационным транспортом (в комплектации данной линии дальнейший межоперационный транспорт не предусмотрен). Остатки сырья, не принявшие форму брикета, проваливаются через выгрузное решето и попадают на подставленный ленточный транспортер В3, возвращающий массу в двухвалковый смеситель Б1, для дальнейшего перепрессовывания.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Линия брикетирования отходов лесопереработки

Предназначена для переработки отходов лесопереработки (горбыль, обрезь, опилки и т. д.) диаметром до 130 мм и влажностью не более 55%.

Состав линии:

1. Машина рубильная МР-1/30

2. Дробилка молотковая АДМ-1

3. Комплекс сушки опилок и стружки КС-500

4. Оперативный механизированный бункер - 2шт.

5. Шнековый транспортер

6. Бункер с питателем, 1.5 м3

7. Установка брикетирования отходов УБО-3

8. Обрезчик брикета автоматический

9. Комплект воздуховодов и продуктоводовПРИНЦИП РАБОТЫ:

Этап 1: Измельчение.

В начале технологической цепочки необходимо измельчить в щепу крупные древесные отходы. Для этого оператор линии вручную подаёт древесину в приёмный раструб рубильной машины. Измельчаемая древесина поступает в приёмное окно механизма подачи. Далее сырьё попадая между вращающимися и неподвижными ножами, разрубается в щепу. Измельченная древесина удаляется потоком воздуха через выгрузной кожух, герметично соединенный с приёмным отверстием молотковой дробилки.

Молотковая дробилка предназначена для дальнейшего измельчения щепы естественной влажности в мелкую, годную для брикетирования, фракцию. Щепа, поступившая из рубильной машины через регулируемую заслонку попадает в полость дробильного барабана. В дробильном барабане происходит измельчение сырья молотками дробилки. Опилки, пройдя через решето засасываются ротором вентилятора. Измельченный продукт транспортируется из молотковой дробилки в механизированный бункер, воздушным потоком нагнетаемым ротором вентилятора. На крышке механизированного бункера установлен циклон, в котором осаждаются транспортируемые опилки, равномерно загружая ёмкость.

Механизированный бункер предназначен для накопления и подачи мелкофракционных древесных отходов шнековым транспортером. Бункер оснащен ворошителем для предотвращения зависания сырья.

Сырьё из механизированного бункера перегружается шнековым транспортером в сушильный барабан.

Этап 2: Сушка.

Этап сушки начинается с установленного механизированного бункера в который загружается топливо для теплогенератора. В бункере установлен ворошитель для предотвращения зависания топлива. Из механизированного бункера топливо транспортёром подаётся в топку теплогенератора. Подача осуществляется по датчику уровня топлива в топке. Топливо сгорает в топке и образует топочные газы температурой около 1000 Со. Газы подаются в устройство смешения, которое установлено сразу после теплогенератора. В устройстве смешения газы смешиваются с воздухом до температуры необходимой для подачи в сушильный барабан (от 200 до 600 гр. С). Готовый сушильный агент (газы с воздухом) подаются в сушильный барабан.

Сырье шнековым транспортером подается в сушильный барабан, где подхватывается потоком сушильного агента. Барабан одноходовой, вращается на роликах. В барабане происходит сушка сырья. Высушенное сырье вместе с отработанным сушильным агентом, подхватывается потоком воздуха, транспортируется в циклон установленный над бункером питателем. В циклоне происходит отделение сухого сырья от сушильного агента. Сушильный агент выбрасывается за пределы помещения, а высушенное сырье через шлюзовой затвор подается в бункер питатель. В составе участка сушки предусмотрены две системы управления: первая управляет теплогенератором и дымососом; вторая управляет сушильным барабаном его транспортером и бункером.

Система управления теплогенератором и дымососом подразумевает под собой:

1) Автоматическое поддержание уровня топлива по датчику уровня топлива в топке;

2) Поддержание заданной температуры сушильного агента регулированием количества воздуха, подаваемого на горение;

3) Поддержание разрежения в топке регулированием тяги дымососа с помощью электрошибера;

4) контроль предельной температуры сушильного агента на выходе теплогенератора и остановка теплогенератора при её превышении.

Этап 3: Брикетирование.

В начале этапа брикетирования установлен бункер-питатель предназначенный для хранения и подачи сырья в установку брикетирования. Бункер оснащен шнековым питателем, ворошителем и крышкой. Ворошитель предназначен для предотвращения слеживания и зависания продукта в бункере. Для привода шнекового питателя в шкафу управления предусмотрен частотный регулятор для корректировки скорости подачи сырья в установку брикетирования. Для исключения переполнения бункера-питателя установлен датчик верхнего уровня. Датчик устанавливается при пусконаладочных работах в верхней части бункера-питателя, примерно на 1/3 его высоты. Также на шнековом питателе предусмотрен люк, для аварийного сброса продукта.

Сырьё равномерно подается в установку брикетирования предназначенную для переработки древесной массы (измельченные опилки) в высококачественные топливные брикеты шестигранной формы без связующих компонентов. Исходный продукт непрерывно поступает в приемную воронку. Далее продукт шнеком подается в полость головки пресса. В головке пресса происходит формирование непрерывного брикета шестигранной формы.

Непрерывный стержень, выходящий из установки брикетирования захватывается обрезчиком брикетов. Циркулярная пила обрезчика находится в синхронном движении с непрерывным брикетом и обрезает его в заданном порядке.

После остывания брикеты складируются на транспортные тележки с последующей упаковкой и отправкой потребителю.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

Линия зашивки мешков с запайщиком вкладышей лзм-а

Предназначена для транспортировки наполненных продуктом мешков из ткани, бумаги, джута, полипропилена и других материалов со вставленным во внутрь мешка вкладышем (пакет из полиэтилена, полиэтилентерефталата, полипропилена, поливинилхлорида, полистирола), с целью его запайки и последующей зашивки мешка двухниточным цепным швом.

Линия состоит из стойки МЗМ, транспортера МЗМ-А, головки швейной, запайщиак мешков, рольганга неприводного.ПРИНЦИП РАБОТЫ:

Мешки наполненные продуктом устанавливаются на неприводной рольганг, служащий для накопления мешков и перемещения их вручную к запайщику импульсному. Оператор производит запайку вкладыша. После этого укладывает запаянный вкладыш во внутрь мешка и перемещает мешок на ленточный транспортер. Заполненный мешок ленточным транспортером передается к установленной на стойке швейной головке, на которой оператор производит зашивание мешков. Зашитые мешки отводятся ленточным транспортером.

Для использования различных типоразмеров мешков предусмотрены регулирование высот ленточного транспортера, запайщика и головки швейной.Транспортеры ленточные могут использоваться длиной 3, 5, 7 м.

В состав линии возможно включение запайщика вкладышей с функцией откачни воздуха, это особенно важно при работе с сухим молоком.

Также по согласованию возможно оснащение линии различными головками и стойками (с возможностью работы как в автоматическом, так и в полуавтоматическом режиме).

ПРЕИМУЩЕСТВА:

Универсальная плита крепления для различных мешкозашивочных головок.

Регулирование головки мешкозашивочной машины по высоте.

SKU:По запросу В корзину -

Оборудование для производства кормов и удобрений

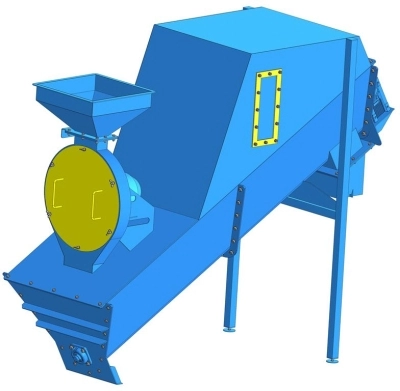

Дробилка

Предназначена для дробления зерна злаковых и бобовых культур, зерна кукурузы на мелкие фракции при производстве кормов для животных и птицы.

Может быть использована в мелких фермерских и крестьянских хозяйствах.

Относится к дробилкам молоткового типа. Она состоит из механизма дробления и станины с электродвигателем. Механизм дробления содержит ротор с молотками, решетку, щечки, бункер.

Технические характеристики:

SKU:По запросу В корзину

-

Оборудование для производства кормов и удобрений

Пресс шнековый до928

Пресс шнековый ДО928 предназначен для отжима масла из необрушенных семян подсолнечника и других масленичных культур по схеме однократного, двукратного или трехкратного прессования по технологии холодного прессования.

Технические характеристики

Пресс шнековый ДО928

Агропромышленный комплекс является одним из ведущих и наиболее перспективных направлений сельскохозяйственной деятельности. Для достижения высоких результатов в этой области необходимо применять опытный персонал и высокоэффективную технику.

Особенности и назначение

Кувандыкский завод «Долина» является проектировщиком, разработчиком и изготовителем целой линейки оборудования, предназначенного для использования под нужды АПК. Среди прочих агрегатов можно выделить шнековый пресс ДО928.

Пресс предназначен для получения масла из семян различных культур, в том числе подсолнечника. Для обработки применяют необрушенное семя и подвергают его холодному прессованию – одно-, двух- или трехкратному, в зависимости от текущих требований.

Технические характеристики и принцип действия

Габариты машины, относительно небольшие, по сравнению с аналогами: 1500×820×1562 мм, ее масса составляет 586 кг, производительность переработки достигает 95-105 килограммов зерна в час, а выход масла при этом – 30-35%.

Принцип работы пресса весьма прост – очищенное от сора и разнообразных твердых включений зерно закладывают в бункер, из которого оно поступает в зону переработки. Основным рабочим органом является шнековый вал, который продвигает, уплотняет и спрессовывает зерно, производя разделение масла и жмыха.

Полученный при переработке зерновых культур жмых можно использовать в качестве корма для скота. Таким образом, достигается эффективное использование сырья с минимумом отхода производства.

Также, технология, под которую разработан данный пресс, позволяет сократить производственные площади, а также ограничить количество обслуживающего персонала и снизить энергозатраты.

-

Оборудование для производства кормов и удобрений

Машина формовочная ксм10.01

Наряду с прочим строительным оборудованием, в перечне выпускаемой заводом «Долина» продукции представлена техника для изготовления грунтоблоков. Формовочные машины произведены на собственных мощностях предприятия и отличаются высоким качеством сборки.

Технические характеристики

Формовочная машина КСМ10.01

Расширенный ассортимент Кувандыкского завода «Долина» включает технику для изготовления грунтоблоков. Их сборка выполняется полноценно в цехах. Продукция поставляется по выгодной стоимости в рамках РФ и СНГ. Доставка выполняется транспортными компаниями.

Формовочные машины КСМ10.01 неотъемлемая часть строительного процесса. С их помощью изготавливаются грунтоблоки на базе сыпучего сырья с низким содержанием влаги. В процессе применяется метод порционного уплотнения. Линия оборудования РК250 работает одинаково

эффективно с различными смесями:

-

Грунтопесчаные;

-

Маловлажные;

-

Мелкозернистые.

Готовые блоки отличаются надежностью. Они имеют одинаковую плотность и могут стать основой стабильных и прочных стен. Мощность станка составляет 4 кВт. Производительность каждой единицы техники — 150 блоков за 1 час. Модель отличается отменными техническими характеристиками:

-

Компактный размер — 2210х1820х1580 мм;

-

Масса — 1700 кг;

-

Удобное кнопочное управление;

-

Размеры готовых блоков — 390х190х90 мм;

-

Скорость движения форм 1,8 метров в минуту;

-

Ход нагнетателя по вертикали и горизонтали — 40 и 160 мм;

-

Количество ячеек в форме — 4 штуки.

Оборудование имеет мощность привода в 2,2 кВт и 4 кВт для перемещения формы и нагнетателя. Показатели обеспечивают хорошую производительность. Нагнетатель качается с частотой 50 раз в минуту. Силовое напряжение в сети 380 В, сигнализации 22 В и управления 110 В. Частота тока составляет 50 Гц.

-

-

Оборудование для производства кормов и удобрений

Комплекс автоматической линии на базе прессов

Мы предлагаем для вас проектирование и изготовление автоматических комплексов на базе прессов собственного производства, проектирование и изготовление технологической оснастки по требованиям заказчика на основе технических заданий, проектирование и изготовление штампов любой степени сложности.

Основные компоненты автоматизированной линии

- Автоматический размотчик рулонов предназначен для размотки рулонного материала в составе автоматических линий для штамповки и продольно-поперечной резки рулонного материала. Разматывающее устройство снабжено электроприводом с частотным преобразователем, который контролирует и меняет обороты вращения рулона.

- Валковая подача предназначена для подачи в зону штамповки рулонного или ленточного материала (полосы).Подающие валки вращаются при помощи серводвигателя через редуктор. Прижим валков пневматический. Валковая подача устанавливается непосредственно вблизи с прессом, высота линии подачи регулируемая по высоте. Контроль за точностью шага осуществляется энкодером.

- Смазка ленты перед штампом Устройство мелкодисперсной смазки перед штамповкой Предназначено для нанесения смазывающей жидкости на лист перед штампом разбрызгиванием «тумана» (мелкодисперсная смазка). Что способствует малому расходу смазывающей жидкости и полному покрытию листа тонкой пленкой смазки и отсутствию луж, чем при классической смазке листа разбрызгиванием.

- Кривошипный пресс модели КД2132 используется для штамповки разнообразных деталей. Это установка, имеющая механизм кривошипно-ползунного вида. Движение вращательного привода преобразуется в поступательное движение ползуна.

- Обрезка ленты после штампа на детали представляет собой ножницы гильотинные, станину на которой размещены все основные узлы и агрегаты. Ножницы необходимы для порезки полосы на мерные длины. Резка осуществляется при помощи верхнего подвижного ножа, расположенным под углом к нижнему неподвижному ножу. Верхний нож закреплен на ножевой балке, которая двигается по направляющим, совершая возвратно-поступательное движение.

-

Оборудование для производства кормов и удобрений

Автоматическая линия для изготовления профильного уголка

Автоматическая линия для изготовления профильного уголка модели АЛ-95У с ЧПУ предназначена для разматывания, профилировки, формования и пробивки мерной детали из полосы шириной от 50 мм до 95 мм, толщиной до 2 мм по ГОСТ 5781-82, поступающей в мотках, в закрытых помещениях.

Автоматическая линия для изготовления профильного уголка модели АЛ-95У с ЧПУ предназначена для разматывания, профилировки, формования и пробивки мерной детали из полосы шириной от 50 мм до 95 мм, толщиной до 2 мм по ГОСТ 5781-82, поступающей в мотках, в закрытых помещениях.

Автоматическая линия оснащена размоточным и приемным устройствами.

Автомат может найти применение в цехах предприятий металлоконструкций, железобетонных конструкций и других заводов.

При эксплуатации в климатических зонах с умеренным и холодным климатом исполнение УХЛ категория размещения 4 по ГОСТ 15150.

Дополнительное требование: нижнее значение температуры воздуха должно быть не менее +50°C.

-

Оборудование для производства кормов и удобрений

Автоматическая линия для пробивки отверстий и резки полос

Автоматическая линия для пробивки отверстий и резки полос с ЧПУ модели Н5625 предназначена для пробивки отверстий и резки полосы, в автоматическом режиме, с временным сопротивлением σв≤ 500МПа (50 кгс/мм²), поступающих в сортаменте полосового проката размером 16×60мм и 10×60мм. Допускается использовать полосу размером 16×70мм по ГОСТ 103-79.

Автоматическая линия для пробивки отверстий и резки полос с ЧПУ модели Н5625 предназначена для пробивки отверстий и резки полосы, в автоматическом режиме, с временным сопротивлением σв≤ 500МПа (50 кгс/мм²), поступающих в сортаменте полосового проката размером 16×60мм и 10×60мм. Допускается использовать полосу размером 16×70мм по ГОСТ 103-79.

Автоматическая линия может найти применение в цехах предприятий металлоконструкций, железобетонных конструкций, машиностроительных предприятий, механических мастерских ремонтных и других заводах.

Дополнительное требование: нижнее значение температуры воздуха должно быть не менее +50°С.

* Масса и габаритные размеры приведены для всего автомата, с учетом расположения всех его частей согласно схеме фундамента.

-

Оборудование для производства кормов и удобрений

Смеситель шнековый прогресс-микс

Описание

Смеситель шнековый Прогресс-Микс предназначен для бережного перемешивания сыпучих и пылящих продуктов. Для достижения бережного смешения продуктов используется гравитационный метод. Шнек поднимает смешиваемый продукт под минимальным углом, после прохождения всей длины шнека компонент смеси плавно скатывается в нижнюю часть шнекового смесителя, затем вновь подхватывается шнеком. Такой способ позволяет перемешивать даже самые деликатные, сильно пылящие и мелкодисперсные компоненты. Чаще всего данную модель используют на производствах пищевых продуктов. Отлично работает в линии с фасовочным Прогресс -Саше-250, программируемым конвейером Прогресс -Порцион и целлофанатором Прогресс -Конверт при производстве, купажировании и упаковке чая и травосмесей, а так же при производстве горчичников, и многих других сыпучих продуктов. На химических производствах и производствах минеральных удобрений в порошкообразных и гранулированных формах шнековый смеситель Прогресс-Микс хорошо зарекомендовал с себя с фасовочными автоматами Прогресс -Саше-100 и Прогресс -Стик70 для упаковывания готовых смесей в пакеты типа «саше», «стик» и «подушка».

Преимущества

Шнековый смеситель Прогресс-Микс оснащен воронкой ввода сырьевых компонентов смеси с установленной фильтрующей сеткой, что исключает попадание посторонних продуктов в смесь. Данная воронка обеспечивает удобное порционное добавление компонентов смеси прямо во время работы шнекового смесителя без открывания основной крышки. Шнековый смеситель Прогресс-Микс полностью изготовлен из нержавеющих материалов. Благодаря этому он прекрасно зарекомендовал себя на пищевых, химических и аутсорсинговых фасовочных производствах. При переходах на разные виды сырьевых компонентов легко моется водой без коррозионных последствий. Крышка шнекового смесителя изготовлена из прозрачного материала, что позволяет производить визуальный контроль смеси во время работы шнекового смесителя. Так же смеситель оснащен устройством реверсивной работы шнека для удобства и скорости полной очистки шнекового смесителя при переходе на другую смесь. Это позволяет в автоматическом режиме выгрузить всю смесь из чаши смесителя.

Технические характеристики

- Чаша смесителя

- Подъемный шнек

- Рама

- Горловина для ввода сырьевых компонентов в смесь

- Шкаф электроники с панелью управления

- Шиберная заслонка для выгрузки готовой смеси

-

-

-

Оборудование для производства кормов и удобрений

Измельчитель гранул иг

Характеристики:

Измельчители гранул ИГ непрерывного действия встраиваются в линии гранулирования и служат для измельчения гранул в крупку заданного размера.

Использование измельчителя в линии гранулирования позволяет устанавливать в пресс-гранулятор матрицы с большим диаметром отверстий, получая максимальную производительность при сохранении уровня затрат. -

Оборудование для производства кормов и удобрений

Пресс-гранулятор бытовой пг mini

Он используется при создании гранулированных кормов, которые нужны для питания сельскохозяйственных животных, рыб, птиц. Подобное оборудование подходит как для малых хозяйств, так и крупных частных подворий. Оно дает возможность с минимальными затратами и в короткие сроки организовать производство гранул и получать качественный комбикорм, насыщенный всеми необходимыми витаминами.

Можно выделить следующие особенности конструкции:

-

Не требует дополнительной инфраструктуры и подготовки помещения, бытовой пресс-гранулятор используется как отдельная технологическая единица и не занимает много места.

-

Недорогая себестоимость производства гранул благодаря высокой удельной энергоэффективности и доступной цене рабочих органов.

-

Легкий доступ к прессующему узлу обеспечит минимальное время на профилактическое ТО и замену рабочих органов.

Внимание! Гранулы, которые получаются в результате работы бытового пресс-гранулятора ПГ, имеют не стекловидную поверхность, ее плотность ниже, чем у получаемой на промышленных образцах (максимальная степень сжатия 1:5, 2).

-

-

Оборудование для производства кормов и удобрений

Измельчители

Назначение

Измельчитель марки Г7-ФИР предназначен для измельчения мясокостного сырья (говяжьи головы, путовые суставы,субпродукты, мороженая рыба, корнеплоды).

Область применения – звероводческие хозяйства, мясоперерабатывающие цеха, предприятия по утилизации туш павших животных, предприятия по изготовлению кормов для животных.

Устройство и принцип работы

Корпус измельчителя сварной конструкции. Его торцевые стенки являются опорами подшипников барабана измельчителя. К задней съёмной крышке корпуса крепится контрнож. Нижняя наклонная часть корпуса и выступающая часть трубы мясорубки имеют двойные стенки. При переработки мороженного корма в эти полости следует подавать горячую воду.

Рама цельносваренной конструкции выполнена из швеллерного проката №16. Снизу крепятся амортизаторы.

Ножи в диске закреплены стальными прижимами. Барабан в сборе с ножами и прижимами статически отбалансированы.

Шнек с режущим инструментом состоит из следующих частей:

- шнека сварной конструкции с переменным шагом;

- приемной решетки;

- двух решеток;

- двух ножей.

Барабан измельчителя приводится во вращение электродвигателем.

Ведомая муфта барабана одновременно служит шкивом для привода шнека через клиноременную передачу. Натяжение ремней осуществляется натяжным роликом.

Загрузочный бункер представляет собой цельносварную конструкцию из листового проката, снабжен заградительной шторой. В верхней части бункера установлен коллектор для его промывки.

Для работы измельчителя Г2-ФИР мясокостные продукты подаются через бункер на барабан, предварительно измельчаются им и выбрасываются на шнек, которым подаются к режущему аппарату, где окончательно измельчаются.

Для эксплуатации измельчителя подбирается место в кормокухне или специальное помещение с горизонтальной бетонной площадкой и плюсовой температурой в зимнее время.

Нажатием на кнопку «Пуск», раскручиваем барабан до полных оборотов. Проверяем направление вращение барабана и отсутствие шумов. Обкатываем измельчитель на холостом ходу, и после пробного пуска приступаем к работе. Необходимое количество продукта, подлежащее переработке, должно быть заранее подготовлено на площадке где установлен измельчитель.

Загрузку измельчителя производить равномерно, избегая холостых ходов.

При работе измельчителя, особенно на замороженном продукте, необходимо производить подогрев горловины режущего аппарата и корпуса паром, для этого предусмотрена камера подогрева со штуцерами ввода и вывода конденсата.

Техническая характеристика

-

Оборудование для производства кормов и удобрений

Корморазвозвозчик

Назначение

Корморазвозчик марки Г7-К2А-30 предназначен для транспортирования готового корма от кормоприготовительных кухонь к месту раздачи в зверохозяйствах. Устанавливается на шасси автомобиля грузоподъемностью не менее 3т. или на тракторную тележку. Возможно применение для транспортирования других полужидких продуктов.

Устройство и принцип работы

Бункер корморазвозчика сварной конструкции, выполнен из листовой стали.

Шнек размещен в нижней части бункера и служит для подачи корма к насосу.

Насос предназначен для раздачи корма через выгрузную трубу. Привод осуществляется от КОМ (коробка отбора мощности).

Техническая характеристика

-

Оборудование для производства кормов и удобрений

Пастоприготовитель

Назначение

Пастоприготовитель предназначен для тонкого измельчения готовой кормовой смеси.

Область применения – звероводческие хозяйства, мясоперерабатывающие предприятия.

Устройство и принцип работы

Корпус представляет собой жесткую сварную конструкцию, из трубы толстостенной с приваренным с одного торца фланцем, который крепится к фланцу электродвигателя.

Шнек с режущим аппаратом состоит из вала шнекового, сварной конструкции, ножа, решетки.

Решетки и ножи изготавливаются из стали Ст40Х с последующей термообработкой. Приемный бункер конструктивно выполнен заодно с трубой шнека.

Принцип работы пастоприготовителей заключается в измельчении продукта в пастообразующее состояние. Продукт загруженный в бункер, шнеком подается к режущему аппарату, где с помощью ножей и решеток измельчается.

Техническая характеристика

-

Оборудование для производства кормов и удобрений

Смеситель-запарник кормов

Назначение

Смеситель-запарник кормов марок Г7-СЗК-3-ТШ и Г7-СЗК-6,5-ТШ предназначены для запаривания и перемешивания мясокостных кормов с зерновыми добавками.

Смеситель-запарник кормов может быть использован как самостоятельный агрегат или входить в технологическую линию.

Область применения — звероводческие и другие животноводческие хозяйства.

Устройство и принцип работы

Смеситель-запарник кормов состоит из смесителя и шнекового транспортера.

Корпус смесителя и транспортера – это единая сварная конструкция, выполненная из листовой стали с двойными боковыми стенками и коллектором для подачи пара в емкость смесителя.

На валу месильном приварены стойки с подкосами и лопатками под углом.

Приводное устройство смесителя состоит из электродвигателя, муфты, редуктора и клиноременной передачи.

Крышка сварной конструкции, жестко привинчена болтами к корпусу смесителя. Шнек транспортера сварной конструкции с постоянным шагом витков.

Приводное устройство транспортера состоит из электродвигателя и редуктора клиноременной и цепной передач.

Работа смесителя-запарника кормов производиться по следующей схеме. Емкость смесителя загружается кормом при вращении месильного вала на 25-30% своего объема измельченным мясокостным кормом. Через коллектор подается пар давлением не более 0,6 атм. и при перемешивании начинается процесс варки, в сваренный мясокостный корм загружаются зерновые добавки. При их загрузке необходимо добавлять воду, чтобы приготовляемая смесь была не гуще выдаваемого зверям корма. Признаком готовности корма является увеличивающееся паровыделение через пароотводную трубку.

Открываем люк в транспортере и включаем его. Вращением шнека выгружаем корм. После выгрузки смеситель-запарник и парораспределительная система должны быть очищены от остатков корма и промыты горячей водой.

Техническая характеристика

-

Оборудование для производства кормов и удобрений

Смеситель кормов

Назначение

Смеситель кормов марки Г7-СК-1 предназначен для равномерного перемешивания мясокостного фарша и сухого корма с различными добавками.

Смеситель кормов может быть использован и как самостоятельный агрегат при приготовлении корма в звероводческих хозяйствах.

Устройство и принцип работы

Смеситель кормов Г7-СК-1 состоит из сварного корпуса, в котором установлен месильный вал, вращающийся от электродвигателя мощностью 3 кВт/1500ть через редуктор. Загрузка смесителя осуществляется через крышку. Готовый корм выгоняется вращающимся месильным валом через окно в дне корпуса, регулируемое задвижкой.

Техническая характеристика

-

Оборудование для производства кормов и удобрений

Комплекс для приготовления рассыпного комбикорма СД

Агромаш-НН производитель комплексов для приготовления рассыпного комбикорма СД. Данный комплекс предназначен для приготовления полноценного рассыпного комбикорма на небольших животноводческих комплексах и в частных хозяйствах. Установка для приготовления комбикорма может быть изготовлена с электродвигателями, работающими как от 380В, так и от 220В. Диагональный смеситель комбикорма хорошо подходит для смешивания большинства порошкообразных и гранулированных видов компонентов комбикорма с высокой точностью. Комбикорм смешивается благодаря медленному вращению большого донного шнека, поэтому комплекс, производства Агромаш-НН, хорошо подходит для смешивания кормов с раздробленным материалом, который должен сохранить структуру сырья. Конструкция установки обеспечивает малошумную и безвибрационную работу. Стандартно комплекс для приготовления комбикорма поставляются с ручной задвижкой выпускного отверстия, но, по согласованию со специалистами Агромаш-НН, может комплектоваться также выгрузным шнеком, задвижкой с электроприводом и пультом управления.

-

Оборудование для производства кормов и удобрений

Смеситель шнековый

Агромаш-НН производитель смесителей. Смеситель предназначен для смешивания сыпучих компонентов комбикормов, с возможностью ввода жидких компонентов, различных добавок и премиксов, концентратов и других сыпучих материалов с похожими физическими свойствами. Смеситель позволяет производить качественные рассыпные комбикорма в рамках любого сельхозпредприятия. Однородность смешивания до 95%. Изготовление ленточных, шнековых и лопастных смесителей на заказ.

-

Оборудование для производства кормов и удобрений

Универсальная линия экструдирования унилэ 2,5 т/час

Предназначена для переработки зерновых, бобовых культур.

ПРИНЦИП РАБОТЫ:

Сырьё подаётся из бурта подкатными шнековыми транспортёрами в бункера исходного сырья. Бункера оборудованы датчиками уровня, при достижении сырьём критической отметки (переполнении бункерв) автоматически отключается подача сырья, на панели управления загорается индикатор. Через выгрузную воронку бункера сырье направляется в бункера вальцевых дробилок.

Дробилки предназначена для дробления зерновых и бобовых культур. После дробления сырье самотеком попадает в транспортировочные шнеки, они преднозначены для перемещения дроблённого сырья в пресс-экструдер.

В линии установлены универсальные пресс экструдеры, предназначены для экструдирования зерновых, бобовых культур. За счет высокой температуры 110-160 0С, давления 50 атм. и сдвиговых усилий происходят структурно-механические и химические изменения. Сложные структуры белков и углеводов распадаются на более простые, клетчатка на вторичный сахар, крахмал – на простые сахара, вредная микрофлора обеззараживается, а в бобовых происходит нейтрализация ингибиторов протеаз, трипсина и уреазы. Пресс экструдеры также оборудованы датчиками уровня. После экструдирования продукт перемещается в скребковый транспортер, в котором предусмотрена система пароотвода.

Скребковый транспортер предназначен для перемещения экструдата в установку охлаждения.

После выхода из ствола экструдера продукт имеет значительные температуры и требует охлаждения. Далее охлажденный продукт транспортером подается в установку наполнения Биг-БЭГов.

Все бункеры в технологической линии оборудованы крышками с системой аспирации.

ТЕХНОЛОГИЧЕСКИЕ УЧАСТКИ

УЧАСТОК ПОДГОТОВКИ

1. Шнековый транспортер - 2 шт.

2. Бункер приемный - 2 шт.

3. Дробилка - 2 шт.

УЧАСТОК ЭКСТРУДИРОВАНИЯ

4. Шнековый транспортер - 2 шт.

5. Пресс-экструдер ПЭ-900УШ - 2 шт.

УЧАСТОК ОХЛАЖДЕНИЯ

6. Скребковый транспортер - 1 шт.

7. Охладитель экструдата - 1 шт.

УЧАСТОК ФАСОВКИ

8. Вертикальный шнековый транспортёр - 1 шт.

9. Перекидной клапан - 1 шт.

10. Затарщик биг-бегов - 1 шт. -

Оборудование для производства кормов и удобрений

Комплекс сушки опилок и стружки кс-500

Предназначен для сушки мелкофракционных деревоотходов.

Основное сырье - опилки, стружка, мелкая щепа.Состав комплекса:

1. Дозирующий шнек для топлива

2. Теплогенератор с блоком подготовки сушильного агента

3. Барабан сушильный

4. Циклон, вентилятор

5. Газо-, дымоходы (на схеме не показаны)

6. Шкаф управления (на схеме не показаны)ПРИНЦИП РАБОТЫ:

Этап сушки начинается с установленного механизированного бункера Заказчика в который загружается топливо для теплогенератора. Из механизированного бункера топливо транспортёром подаётся в топку теплогенератора. Подача осуществляется по датчику уровня топлива в топке. Топливо сгорает в топке и образует топочные газы температурой около 1000 Со. Газы подаются в устройство смешения, которое установлено сразу после теплогенератора. В устройстве смешения газы смешиваются с воздухом до температуры необходимой для подачи в сушильный барабан (от 200 до 600 гр. С). Готовый сушильный агент (газы с воздухом) подаются в сушильный барабан.

Сырье транспортером Заказчика подается в сушильный барабан, где подхватывается потоком сушильного агента. Барабан одноходовой, вращается на роликах. В барабане происходит сушка сырья. Высушенное сырье вместе с отработанным сушильным агентом, подхватывается потоком воздуха транспортируется в циклон установленный. В циклоне происходит отделение сухого сырья от сушильного агента. Сушильный агент выбрасывается за пределы помещения, а высушенное сырье через шлюзовой затвор подается на дальнейшую переработку. В составе участка сушки предусмотрены две системы управления: первая управляет теплогенератором и дымососом; вторая управляет сушильным барабаном.

Система управления теплогенератором и дымососом подразумевает под собой:

1) Автоматическое поддержание уровня топлива по датчику уровня топлива в топке;

2) Поддержание заданной температуры сушильного агента регулированием количества воздуха, подаваемого на горение;

3) Поддержание разрежения в топке регулированием тяги дымососа с помощью электрошибера;

4) контроль предельной температуры сушильного агента на выходе теплогенератора и остановка теплогенератора при её превышении

-

Оборудование для производства кормов и удобрений

Линия брикетирования отсева каменного и бурого угля

Предназначена для производства брикетов различной формы из отсева каменного угля в смеси со связующими веществами.

Состав линии:

А1 Бункер исходного сырья БИС

А2 Ленточный конвейер

А3 Дробилка угля ДУ-650

А4 Ленточный конвейер

Б1 Смеситель двухвальный шнековый СШ-2000

Б2 Ленточный конвейер

В1 Бункер-питатель БП-5

В2 Установка брикетирования валковая УБВ-3

В3 Ленточный конвейер

С1 Дозатор бункерный непрерывного действия ДБНД-1500

Ж1 Установка ввода растительного масла ВЖиКПРИНЦИП РАБОТЫ:

Исходное сырьё загружается фронтальным погрузчиком в бункер А1. Сдвоенная конструкция бункера А1 обусловлена необходимостью обеспечить большой объём загрузки при малой высоте. Высота бункера подобрана, исходя из средней высоты выгрузки фронтальных погрузчиков. Конструкция бункера может меняться в зависимости от требований заказчика.

Бункер А1 оснащён ручными шиберными задвижками, для регулировки объёма выгружаемого сырья на ленточный транспортёр А2. Ленточный транспортёр А2, установлен непосредственно под шиберными задвижками. Сырьё, высыпающееся самотеком на ленту транспортёра А2, подаётся в комбинированную дробилку А3.

Измельченное сырьё, непрерывным потоком выгружается на ленточный транспортер А4 подставленный непосредственно под выгрузным отверстием дробилки. Ленточный транспортер А4 переносит измельченное сырьё в двухшнековый смеситель Б1.

Двухшнековый смеситель Б1 предназначен для смешивания измельченного угольного сырья со связующими. Данный смеситель непрерывного действия и представляет собой накопительную ёмкость, в которой вращаются два параллельных, горизонтальных вала оснащенных лопастями шнекового типа.

В зависимости от технологии производства, требований заказчика и вида исходного сырья в качестве связующих, могут использоваться как сухие, так и жидкие компоненты.

Для сухих связующих предусмотрен дозатор С1, который подаёт добавки непосредственно на движущуюся с измельченным углём ленту, ленточного транспортера А4. Связующее равномерно посыпает измельченный уголь, тем самым упрощая процесс смешивания. На дозаторе С1 предусмотрены тензометрические датчики.

Для жидких связующих предусмотрена установка ввода жидких компонентов Ж1, распыляющая вещество непосредственно в двухшнековый смеситель Б1. Равномерность разбрызгивания обеспечивается форсункой и нагнетающим давление насосом.

Готовое к брикетированию сырьё, непрерывно выгружается на ленточный транспортер Б2. Перемещаемое ленточным транспортером Б2 сырьё загружается в бункер-питатель В1. Бункер питатель В1 необходим для точного дозирования сырья в установку брикетирования В2, а также как буферная зона.

Установка брикетирования В2 предназначена для прессования измельченного сырья со связующем в брикеты различной формы. Принцип действия основан на брикетировании при одновременном сжатии сырья между вращающимися навстречу друг другу с равной скоростью валками. Готовые брикеты соскальзывают по выгрузной решетке, и подбираются дальнейшим межоперационным транспортом (в комплектации данной линии дальнейший межоперационный транспорт не предусмотрен). Остатки сырья, не принявшие форму брикета, проваливаются через выгрузное решето и попадают на подставленный ленточный транспортер В3, возвращающий массу в двухвалковый смеситель Б1, для дальнейшего перепрессовывания.

-

Оборудование для производства кормов и удобрений

Линия брикетирования отходов лесопереработки

Предназначена для переработки отходов лесопереработки (горбыль, обрезь, опилки и т. д.) диаметром до 130 мм и влажностью не более 55%.

Состав линии:

1. Машина рубильная МР-1/30

2. Дробилка молотковая АДМ-1

3. Комплекс сушки опилок и стружки КС-500

4. Оперативный механизированный бункер - 2шт.

5. Шнековый транспортер

6. Бункер с питателем, 1.5 м3

7. Установка брикетирования отходов УБО-3

8. Обрезчик брикета автоматический

9. Комплект воздуховодов и продуктоводовПРИНЦИП РАБОТЫ:

Этап 1: Измельчение.

В начале технологической цепочки необходимо измельчить в щепу крупные древесные отходы. Для этого оператор линии вручную подаёт древесину в приёмный раструб рубильной машины. Измельчаемая древесина поступает в приёмное окно механизма подачи. Далее сырьё попадая между вращающимися и неподвижными ножами, разрубается в щепу. Измельченная древесина удаляется потоком воздуха через выгрузной кожух, герметично соединенный с приёмным отверстием молотковой дробилки.

Молотковая дробилка предназначена для дальнейшего измельчения щепы естественной влажности в мелкую, годную для брикетирования, фракцию. Щепа, поступившая из рубильной машины через регулируемую заслонку попадает в полость дробильного барабана. В дробильном барабане происходит измельчение сырья молотками дробилки. Опилки, пройдя через решето засасываются ротором вентилятора. Измельченный продукт транспортируется из молотковой дробилки в механизированный бункер, воздушным потоком нагнетаемым ротором вентилятора. На крышке механизированного бункера установлен циклон, в котором осаждаются транспортируемые опилки, равномерно загружая ёмкость.

Механизированный бункер предназначен для накопления и подачи мелкофракционных древесных отходов шнековым транспортером. Бункер оснащен ворошителем для предотвращения зависания сырья.

Сырьё из механизированного бункера перегружается шнековым транспортером в сушильный барабан.

Этап 2: Сушка.

Этап сушки начинается с установленного механизированного бункера в который загружается топливо для теплогенератора. В бункере установлен ворошитель для предотвращения зависания топлива. Из механизированного бункера топливо транспортёром подаётся в топку теплогенератора. Подача осуществляется по датчику уровня топлива в топке. Топливо сгорает в топке и образует топочные газы температурой около 1000 Со. Газы подаются в устройство смешения, которое установлено сразу после теплогенератора. В устройстве смешения газы смешиваются с воздухом до температуры необходимой для подачи в сушильный барабан (от 200 до 600 гр. С). Готовый сушильный агент (газы с воздухом) подаются в сушильный барабан.

Сырье шнековым транспортером подается в сушильный барабан, где подхватывается потоком сушильного агента. Барабан одноходовой, вращается на роликах. В барабане происходит сушка сырья. Высушенное сырье вместе с отработанным сушильным агентом, подхватывается потоком воздуха, транспортируется в циклон установленный над бункером питателем. В циклоне происходит отделение сухого сырья от сушильного агента. Сушильный агент выбрасывается за пределы помещения, а высушенное сырье через шлюзовой затвор подается в бункер питатель. В составе участка сушки предусмотрены две системы управления: первая управляет теплогенератором и дымососом; вторая управляет сушильным барабаном его транспортером и бункером.

Система управления теплогенератором и дымососом подразумевает под собой:

1) Автоматическое поддержание уровня топлива по датчику уровня топлива в топке;

2) Поддержание заданной температуры сушильного агента регулированием количества воздуха, подаваемого на горение;

3) Поддержание разрежения в топке регулированием тяги дымососа с помощью электрошибера;

4) контроль предельной температуры сушильного агента на выходе теплогенератора и остановка теплогенератора при её превышении.

Этап 3: Брикетирование.

В начале этапа брикетирования установлен бункер-питатель предназначенный для хранения и подачи сырья в установку брикетирования. Бункер оснащен шнековым питателем, ворошителем и крышкой. Ворошитель предназначен для предотвращения слеживания и зависания продукта в бункере. Для привода шнекового питателя в шкафу управления предусмотрен частотный регулятор для корректировки скорости подачи сырья в установку брикетирования. Для исключения переполнения бункера-питателя установлен датчик верхнего уровня. Датчик устанавливается при пусконаладочных работах в верхней части бункера-питателя, примерно на 1/3 его высоты. Также на шнековом питателе предусмотрен люк, для аварийного сброса продукта.

Сырьё равномерно подается в установку брикетирования предназначенную для переработки древесной массы (измельченные опилки) в высококачественные топливные брикеты шестигранной формы без связующих компонентов. Исходный продукт непрерывно поступает в приемную воронку. Далее продукт шнеком подается в полость головки пресса. В головке пресса происходит формирование непрерывного брикета шестигранной формы.

Непрерывный стержень, выходящий из установки брикетирования захватывается обрезчиком брикетов. Циркулярная пила обрезчика находится в синхронном движении с непрерывным брикетом и обрезает его в заданном порядке.

После остывания брикеты складируются на транспортные тележки с последующей упаковкой и отправкой потребителю.

-

Оборудование для производства кормов и удобрений

Линия зашивки мешков с запайщиком вкладышей лзм-а

Предназначена для транспортировки наполненных продуктом мешков из ткани, бумаги, джута, полипропилена и других материалов со вставленным во внутрь мешка вкладышем (пакет из полиэтилена, полиэтилентерефталата, полипропилена, поливинилхлорида, полистирола), с целью его запайки и последующей зашивки мешка двухниточным цепным швом.

Линия состоит из стойки МЗМ, транспортера МЗМ-А, головки швейной, запайщиак мешков, рольганга неприводного.ПРИНЦИП РАБОТЫ:

Мешки наполненные продуктом устанавливаются на неприводной рольганг, служащий для накопления мешков и перемещения их вручную к запайщику импульсному. Оператор производит запайку вкладыша. После этого укладывает запаянный вкладыш во внутрь мешка и перемещает мешок на ленточный транспортер. Заполненный мешок ленточным транспортером передается к установленной на стойке швейной головке, на которой оператор производит зашивание мешков. Зашитые мешки отводятся ленточным транспортером.

Для использования различных типоразмеров мешков предусмотрены регулирование высот ленточного транспортера, запайщика и головки швейной.Транспортеры ленточные могут использоваться длиной 3, 5, 7 м.

В состав линии возможно включение запайщика вкладышей с функцией откачни воздуха, это особенно важно при работе с сухим молоком.

Также по согласованию возможно оснащение линии различными головками и стойками (с возможностью работы как в автоматическом, так и в полуавтоматическом режиме).

ПРЕИМУЩЕСТВА:

Универсальная плита крепления для различных мешкозашивочных головок.

Регулирование головки мешкозашивочной машины по высоте.

-

-

-

-

Оборудование для производства кормов и удобрений

Дробилка

Предназначена для дробления зерна злаковых и бобовых культур, зерна кукурузы на мелкие фракции при производстве кормов для животных и птицы.

Может быть использована в мелких фермерских и крестьянских хозяйствах.

Относится к дробилкам молоткового типа. Она состоит из механизма дробления и станины с электродвигателем. Механизм дробления содержит ротор с молотками, решетку, щечки, бункер.

Технические характеристики:

-

Оборудование для производства кормов и удобрений

Пресс шнековый до928

Пресс шнековый ДО928 предназначен для отжима масла из необрушенных семян подсолнечника и других масленичных культур по схеме однократного, двукратного или трехкратного прессования по технологии холодного прессования.

Технические характеристики

Пресс шнековый ДО928

Агропромышленный комплекс является одним из ведущих и наиболее перспективных направлений сельскохозяйственной деятельности. Для достижения высоких результатов в этой области необходимо применять опытный персонал и высокоэффективную технику.

Особенности и назначение

Кувандыкский завод «Долина» является проектировщиком, разработчиком и изготовителем целой линейки оборудования, предназначенного для использования под нужды АПК. Среди прочих агрегатов можно выделить шнековый пресс ДО928.

Пресс предназначен для получения масла из семян различных культур, в том числе подсолнечника. Для обработки применяют необрушенное семя и подвергают его холодному прессованию – одно-, двух- или трехкратному, в зависимости от текущих требований.

Технические характеристики и принцип действия

Габариты машины, относительно небольшие, по сравнению с аналогами: 1500×820×1562 мм, ее масса составляет 586 кг, производительность переработки достигает 95-105 килограммов зерна в час, а выход масла при этом – 30-35%.

Принцип работы пресса весьма прост – очищенное от сора и разнообразных твердых включений зерно закладывают в бункер, из которого оно поступает в зону переработки. Основным рабочим органом является шнековый вал, который продвигает, уплотняет и спрессовывает зерно, производя разделение масла и жмыха.

Полученный при переработке зерновых культур жмых можно использовать в качестве корма для скота. Таким образом, достигается эффективное использование сырья с минимумом отхода производства.

Также, технология, под которую разработан данный пресс, позволяет сократить производственные площади, а также ограничить количество обслуживающего персонала и снизить энергозатраты.

По запросу В корзину -

Оборудование для производства кормов и удобрений

Машина формовочная ксм10.01

Наряду с прочим строительным оборудованием, в перечне выпускаемой заводом «Долина» продукции представлена техника для изготовления грунтоблоков. Формовочные машины произведены на собственных мощностях предприятия и отличаются высоким качеством сборки.

Технические характеристики

Формовочная машина КСМ10.01

Расширенный ассортимент Кувандыкского завода «Долина» включает технику для изготовления грунтоблоков. Их сборка выполняется полноценно в цехах. Продукция поставляется по выгодной стоимости в рамках РФ и СНГ. Доставка выполняется транспортными компаниями.

Формовочные машины КСМ10.01 неотъемлемая часть строительного процесса. С их помощью изготавливаются грунтоблоки на базе сыпучего сырья с низким содержанием влаги. В процессе применяется метод порционного уплотнения. Линия оборудования РК250 работает одинаково

эффективно с различными смесями:

-

Грунтопесчаные;

-

Маловлажные;

-

Мелкозернистые.

Готовые блоки отличаются надежностью. Они имеют одинаковую плотность и могут стать основой стабильных и прочных стен. Мощность станка составляет 4 кВт. Производительность каждой единицы техники — 150 блоков за 1 час. Модель отличается отменными техническими характеристиками:

-

Компактный размер — 2210х1820х1580 мм;

-

Масса — 1700 кг;

-

Удобное кнопочное управление;

-

Размеры готовых блоков — 390х190х90 мм;

-

Скорость движения форм 1,8 метров в минуту;

-

Ход нагнетателя по вертикали и горизонтали — 40 и 160 мм;

-

Количество ячеек в форме — 4 штуки.