Мясоперерабатывающее оборудование

-

Мясоперерабатывающее оборудование

Путовая цепь

Путовая цепь предназначена для посадки туш на подвесной путь.

Особенности изделия: Пищевая нержавеющая сталь 12Х18Н10Т или AISI 304 (по ТЗ заказчика).

Данное изделие можно изготовить по ТЗ заказчика, учитывая его заданные параметры и особенности.SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Пресс-рама для производства ветчины

Пресс-рама предназначена для выработки различных колбасных изделий:

• вареных прессованных колбас - слоеных и фаршированных, ветчинных и деликатесных изделий;

• прессованных рулетов, сыровяленых прессованных колбас, деликатесных изделий прессованных в фольге, фиксированного веса.

Данное изделие можно изготовить по ТЗ заказчика, учитывая его заданные параметры и особенности.SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Транспортер скребковый

Транспортер доставляет отходы жизнедеятельности животных и используется внутри животноводческих помещений. Содержание животных на сельскохозяйственных предприятиях дело достаточно трудоемкое. Кроме регулярного кормления и ухода за животными, требуется и регулярная уборка их отходов. Уборка вручную на таких предприятиях неэффективна, потому что занимает много времени и сил, и лучшим решением в такой ситуации будет использовать скребковые конвейеры, которые быстро удалят навоз, и очистят помещение при минимальных усилиях с вашей стороны.

Какие преимущества дает уборка помещения с помощью скребкового транспортера?

В первую очередь это автоматизированный процесс. Вам не нужно вмешиваться в процесс уборки, так как навоз самостоятельно собирается конвейером и сразу отгружается в автотранспорт. Высокая скорость очистки позволяет сэкономить время. Одно из преимуществ — улучшение микроклимата в помещении, так как при частой уборке снижается содержание аммиака и азотистых газов в воздухе. И не менее важное преимущество — чистота и высокий уровень гигиены, поддерживающий комфорт для животных.Коровники по содержанию скота бывают привязные и беспривязные. Механизмы очистки также делятся на два вида. Рассмотрим подробнее оба варианта.

Транспортер для навоза при привязном содержании скота.

Состав конвейера.

В его состав входит круглозвенная цепь, подверженная тепловой обработке. На цепи закреплены скребки из металла. Также имеется привод, с помощью которого включается электродвигатель и автоматические натяжные и поворотные устройства.

Как происходит процесс очистки?

Транспортер доставляет отходы животных внутри производственных помещений. Горизонтальный конвейер помещен в лоток из бетона, внутренняя его часть армирована стальной полосой. Навоз поступает в транспортер, а затем с помощью скребков, закрепленных на цепь, перемещается и скребки, подхватывая отходы, доставляют его на наклонный конвейер. По наклонному конвейеру навоз погружается в специальный транспорт. Очистка от отходов осуществляется до 3 раз в день. Скребковый конвейер способен обслужить 100-110 стойл и может устанавливаться на любой транспортер для удаления навоза.

Транспортер для навоза при беспривязном содержании скота.

Состав конвейера.

Для беспривязного содержания подойдет дельта-скреперная установка. Такая система очистки предназначается для уборки отходов в открытых проходах. Такие характеристики как длина контура или количество скребков зависит от габаритов самого коровника и расположения стоил. Изготовление скреперов может быть продольным и поперечным.

Как происходит процесс очистки?

В комплектацию к скреперу включены четыре рабочих органа, благодаря которым отходы выгружаются с торца и середины коровника. Цепь соединена при помощи звеньев, поэтому в дальнейшем нет потребности в изменении длины цепи. Принцип работы скребка заключается в реверсивном движении (вперед-назад), скребок устанавливается на каждой ветви контура. Очистка осуществляется несколько раз в день. Для лучшего качества очистки рекомендуется использование подстилки до 1 кг на голову в сутки. Уровень очистки зависит от качества бетонного канала.

ХАРАКТЕРИСТИКИ:

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Коагулятор крови

При производстве кровяной муки основной процесс это – коагуляция крови. Коагулируют кровь в основном термическим путем, т.е. нагревание ее выше температуры свертывания белковых веществ, в результате чего белки выпадают в осадок, удерживающий большую часть содержащейся в крови воды. Некоторое количество воды можно отделить механически. Полная коагуляция белков крови наступает при нагреве ее до 80° (практически обычно доводят температуру до 80°-90°С).При этой температуре погибает значительное число микроорганизмов, содержащихся в крови. Кровь считается скоагулированной , если она приобрела равномерный коричнево-красный цвет. Коагулируют белки крови горячей водой, острым или глухим паром. Осуществляют этот процесс в металлических емкостях открытого типа к которым подведена горячая вода или паропровод.

Обезвоживание коагулята. Содержание влаги в коагуляте зависит от способа коагуляции, однако во всех случаях остается довольно высоким: 86-87,5 % .

Обезвоживание коагулята в центрифугах отстойного типа.

Далее производят сушку коагулированной крови до получения сухого продукта (кровяной муки), содержащего 8-10 % влаги. ООО " Термопромснаб" изготовит коагуляторы крови с учетом потребности и особенностей вашего производства.SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Машина для переработки жареного мяса и фарша

Предназначена для разделения пластов жареного фарша и филе на мелкие фракции.

СОСТАВ ОБОРУДОВАНИЯ:

- рама, на которой установлены все основные узлы и агрегаты;

- транспортер ленточный;

- дробящая головка.

Процесс дробления продукта проходит за счет ножей, совершающих планетарное движение

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Мясорубка

Назначение

Мясорубка Г7–МТ2-К15 предназначена для окончательного измельчения конфискатов и мягких субпродуктов в зверосовхозах, свинокомплексах. Мясорубка может применяться как самостоятельно, так и в линии приготовления кормов в зверохозяйствах.

Устройство и принцип работы

Корпус — цельносварная конструкция.

Шнек с режущим аппаратом состоит из:

- шнека сварной конструкции с переменным шагом;

- приемной решетки;

- двух решеток с диаметром отверстий 20 и 36мм., а также другого диаметра по требованию заказчика

и двух ножей.

Нажимное кольцо — сварная конструкция со спец. болтами, регулирующими зазор между решетками и ножами.

Стенка съемная и крышка откидная — сварной конструкции, предназначены для свободного доступа к узлам привода во время обслуживания.

Шкив — сборный, предназначен для передачи крутящего момента от электродвигателя к приводу шнека 8-ю ремнями.

Привод шнека — редуктор, предназначен для передачи крутящего момента на шнек, шестерни редуктора — цилиндрические прямозубые.

Ролик натяжной — сварной конструкции, предназначен для натяжения приводных ремней.

Принцип работы мясорубки заключается в измельчении продукта. Продукт, загруженный в бункер, шнеком подается к режущему аппарату, где с помощью ножей и решеток измельчается. Замороженные брикеты рекомендуется предварительно измельчить.

Техническая характеристика

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Установка для снятия оперения с сухопутной и водоплавающей

Назначение

Установка Г8-МОП-2 предназначена для снятия оперения с сухопутной и водоплавающей птицы. Может эксплуатироваться на птицекомбинатах и других предприятиях по переработке птицы.

Устройство и принцип работы

Машина Г8-МОП-2 состоит из корпуса, диска, двери, привода, станины, лотка, упора и замка.

Корпус – сварная конструкция, состоящая из обечайки, трубы и днища. Обечайка изготовлена из нержавеющей стали, по периметру имеет перфорацию в несколько рядов с установленными резиновыми пальцами. Труба имеет кольцевую форму с отверстиями для мытья стенок и смачивания тушек горячей водой во время их обработки. В днище имеется лоток для выброса пера и воды.

Дверь – сборная конструкция из листовой и нержавеющей стали и осью вращения, в верхней части оси вращения неподвижно закреплен рычаг, а нижней – серьга для крепления штока замка или пневмоцилиндра.

Диск – конусной формы, изготовлен из нержавеющей стали, усилен по внешнему периметру трубой. Снизу установлены скребки для удаления пера.

Станина – сварная конструкция и служит для установки корпуса, привода и двигателя. Исполнение механизма привода может быть с применением редуктора или клиноременной передачи. В двери и диске установлены резиновые пальцы.

Лоток – сварная конструкция из нержавеющей стали, имеет упор и возвратную пружину.

Упор – сборный узел, предназначен для фиксации лотка в исходном положении, состоит из пружины, оси и защелки.

Корпус – сверху закрыт ограждением, а места установки резиновых пальцев, снаружи закрыты обечайкой.

Включаем электродвигатель. Диск вращается по часовой стрелке, если смотреть на него сверху.

Загружаем рекомендованное количество тушек, подаем горячую воду и обрабатываем тушки. Тушки загружаем на лоток в период обработки предыдущей партии тушек. Как только тушки обработаны, с помощью ручки замка открыть дверку, при этом обработанные тушки будут выброшены центробежной силой на приемный стол. Этой же ручкой закрываем дверку. В конце закрывания лоток опрокидывается и происходит загрузка очередной порции тушек. Затем операцию повторяем.

Техническая характеристика

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Тестомесильная машина

Машина тестомесильная с Z-образными лопастями применяется на хлебопекарных предприятиях, в кондитерских цехах, цехах общего питания и т.д.

Тестомесильная машина предназначена для замеса:

- пшеничного и ржаного теста;

- крутого бараночного теста (баранки, сушки, бублики и т.п.);

- пельменного теста;

- кондитерских изделий и кондитерских масс, для производства пряников, печенья и т.п.;

- мясных полуфабрикатов для производства пиццы, пельменей, чебуреков, вареников и т.п.

Устройство и принцип работы

Тестомесильная машина состоит из сварного корыта или корыта с терморубашкой, в котором установлены два месильных вала с Z – образными лопастями. Привод этих валов осуществляется от электродвигателя мощностью 3 кВт.

Для предотвращения выброса муки из корыта при загрузке, она снабжена подвижной крышкой.

В крышке имеется большое окантованное отверстие, для загрузки корыта мукой из дозатора через матерчатый рукав.

Для загрузки других компонентов и выгрузки готового теста, корыто машины поворачивается вперед на угол до 100 градусов при помощи поворотного устройства.

Все это вместе с ограждением смонтировано на сварной раме. Замес теста в корыте осуществляется месильными лопастями, вращающимися в разных направлениях.

Выгрузка готового теста осуществляется поворотом корыта.

Для приготовления теста, загрузить корыто необходимыми компонентами через отверстие в крышке дозатором. При необходимости загрузки некоторых компонентов вручную нажатием кнопки, повернуть корыто на угол 15-20 градусов.

После окончания загрузки кнопкой повернуть корыто в рабочее положение.

Кнопкой запустить привод месильных валов и натирать продукт до готовности. При необходимости через штуцер (гибкими шлангами) в терморубашке месильной емкости подается пар или горячая вода для прогрева смешиваемых компонентов или холодная вода для охлаждения, согласно технологии производства. Подвод и отвод воды и пара осуществляется через штуцера с резьбой 1/2G, расположенные в верхней части передней и задней стенки рубашки. Слив конденсата и воды производится через пробку в нижней части рубашки.

Для контроля готовности теста повернуть корыто кнопкой на угол 15-20 градусов.

Выгрузку готового теста осуществить поворотом корыта на угол 90-100 градусов кнопкой и удерживая её.

При максимальном угле поворота срабатывает конечный выключатель и поворот автоматически остановится.

Лопасти при любом повороте корыта автоматически останавливаются. Выгрузить продукт на стол или дежу.

Если при этом часть теста останется, необходимо провернуть лопасти, нажав две кнопки на пульту.

Возврат корыта в исходное положение осуществляется нажатием кнопки на пульту.

Остановка поворота корыта в исходное положение осуществляется конечным выключателем.

Общий «Стоп» любого механизма осуществляется кнопкой (грибок красного цвета).

Крышка ограждения вручную не открывается.

Техническая характеристика

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Ленточная пила

Ленточная пила - это прибор для нарезки мяса, состоящий из столешницы, закрепленной на станине; режущего полотна; ограничителя, который позволяет регулировать размеры кусков; толкателя, который позволяет защитить оператора от травм.Режущее полотно, замкнутое в кольцо, натягивается за счет двух роликов. Во время работы оно движется перпендикулярно станине, разрезая мясо. Чтоб совершить нарезку необходимо уложить продукт на рабочий стол, отрегулировать толщину кусков и нажать кнопку. Нарезка складывается в специально предназначенную для этого емкость. Отдельно складывают отходы. Чтоб справиться этой несложной работой, достаточно одного человека.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Вакуумные шприцы

Вакуумные шприцы предназначены для набивки фарша в пищевую оболочку (плёнку). Так как набивка происходит в условиях вакуума, из фарша удаляется воздух, мясные жиры и белки сохраняют свою первоначальную структуру, вследствие чего продукция на срезе имеет более привлекательный вид и структуру, также сильно снижается бактериальная обсемененность й и увеличивается срок хранения.

Вакуумный шприц можно соединить с клипсатором и создать производственную линию колбасных изделий.

Шприц также может оборудоваться высокоскоростным устройством для перекручивания изделий. Благодаря этому устройству, можно автоматически производить сосиски, сардельки и другие виды колбас. Частота процесса перекручивания задаётся на блоке управления. С помощью регулирования частоты перекручивания можно регулировать длину изделий.

Объём набивки варьируется от 5 г до 9 кг, с погрешность набивки при первосортном фарше обычно 2 г, при неоднородном фарше 5 г.

Все основные элементы изготовлены из специальных материалов, что обеспечивает аппарату высокую точность работы.

Насос, лопасти и подшипники перед установкой подвергаются специальной термической обработке, что увеличивает точность, надёжность и сроки эксплуатации данных деталей.

Электроника, реле, вакуумный насос и электромотор импортного производства известных мировых брендов. Степень вакуумации -0,01 МПа.

Шприц изготавливается из н/ж стали ALSI 304.SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Куттер колбасный

Куттер колбасный — машина для тонкого или структурного измельчения мяса и приготовления фарша при производстве полукопчёных, варёно-копченых, варёных, сырокопчёных, ливерных колбас, сарделек, сосисок, паштетов из рыбы, птицы и мяса. На станине куттера укреплена вращающаяся чаша и вал с несколькими парами специальных куттерных ножей, вращающимися в плоскости, перпендикулярной плоскости вращения чаши, при помощи которых производится измельчение и перемешивание ингредиентов фарша. Современные куттеры имеют закрывающуюся крышку и систему создания вакуума для удаления из фарша воздуха, они оснащены устройствами и приборами для механической загрузки и выгрузки мяса, дозирования воды и рассола, для контроля за продолжительностью и качеством измельчения, числом оборотов ножевого вала и чаши, агрегатами и устройствами для поддержания заданной температуры в чаше.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Инъектор

Инъектор предназначен для равномерного шприцевания и насыщения специальным соляным рассолом для мясных полуфабрикатов при изготовлении копченостей. Аппарат используют как для мяса с костью, так и для цельных мясных кусков. Толщина кости не должна превышать 15 см, а ее длина – 50 см. Инъектор оснащен большим количество иголок, после инъектирования полуфабрикат подвергают массированию, для уменьшения потерь рассола в продукте.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Клипсатор

Клипсатор – это устройство для соединения концов оболочки колбасных изделий или других упаковок с помощью клипс. Клипсаторы бывают разных типов и производительности: одно и двухскрепочные, настольные или на станине, ручные, полуавтоматические или автоматические и подбирается в зависимости от применения и необходимой производительности.

На мясоперерабатывающих предприятиях используют в основном три типа клипсаторов: Односкрепочные ручные —с ручным пережатием оболочки и ручным или пневматическим приводом зажатия клипсы); Двухскрепочные полуавтоматические —с ручным пережатием оболочки, пневматическим приводом зажатия двух клипс и обрезанием оболочки между клипсами; Автоматические клипсаторы —с пневматическим или электрическим приводом узлов фаршевытиснителя, зажатия клипс и обрезания оболочки между клипсами.

Клипсатор как правило подсоединяется к шприцу (шприц-дозатору), который подаёт колбасный фарш через наполнительную трубку (цевку).SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Бокс оглушения

Бокс оглушения КРС саморазгружающийся — производительностью 10 голов в час. Представляет собой сварную конструкцию, состоящую из площадки бойца, непосредственно секции оглушения с поворотной стенкой, опрокидывающимся днищем-склизом и откатной дверью.

Принцип работы:

Животное загоняется в бокс, боец закрывает откатную дверь, при помощи оглушающего устройства производится оглушение и другие операции предусмотренные тех. процессом, после чего боец открывает замок и под действием веса животного поворачивается пол-склиз, соединённый тягой с боковой стенкой, которая проворачивается вокруг своей оси. Животное скатывается на пол а склиз и боковая стенка под собственным весом возвращаются в исходное положение и фиксируются замком.

Технические характеристики:

- Производительность — 10 голов в час

- Габаритные размеры ДхШхВ — 3000х2000х2000 мм

- Транспортировочные размеры — 2700х1300х2000 мм

- Вес — 400 кг

- Материал изготовления — Сталь Ст10 (возможно нержавеющее и комбинированное исполнение)

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Блокорезка

Блокорезка или роторный измельчитель мясных блоков ИБМ-2300, применяется для осуществления технологической операции по предварительному измельчению мясного сырья, поставляемого в блоках, максимального размера ДхШхВ до 800x517x305 (по требованию заказчика максимальные размеры могут быть увеличены)и температурой до -20 С°, на стружку и ломтики размером 100x100x10 (ориентировочно) для последующей технологической операции измельчения в "Волчке" или Куттере.

Принцип работы:

Мясной блок вручную подаётся в загрузочное отделение измельчителя, с предварительно отрегулированной высотой прижима блока, под собственным весом опускается по наклонному лотку к рабочему органу-ротору с установленными на нём серповидными твердосплавными ножами, измельчённая стружка, под действием ускорения, приданное ротором и под собственным весом, через выгрузную щель попадает в технологическую ёмкость для транспортировки сырья (тележка-китаянка, Рикша) или транспортёр, для последующей переработки.

Устройство:

Блокорезка представляет собой мощный сварной каркас, изготовленный из гнутых профилей из прочной нержавеющей стали, толщиной 4мм, причем особо нагруженные части, передние и задние стойки, имеют замкнутый профиль. В нижней части каркаса вварены площадки, на которых крепятся ножки с чашками под виброопоры, и позволяющие производить регулировку по высоте (при стационарном размещении вместо ножек вворачиваются болты-анкеры). Между стоек, под углом к горизонтальной оси крепится лоток с ротором, крышкой и прижимом блока, который позволяет производить регулировку по высоте под перерабатываемый блок. Все части съемные, а крышка расположена на петлях — для удобства ежедневного обслуживания и технологической чистки.

В нижней части каркаса, на направляющей плите расположен электродвигатель, мощностью 7,5 кВт 1500 об/мин, который через 3-х ручьевой шкив и ремённую передачу передаёт крутящий момент на шкив ротора, который располагается на этих-же направляющих, но в верхней части каркаса. Ротор представляет из себя вал из твёрдой легированной стали, с расположенными на нём дисками для крепления твердосплавных ножей. Ножи на диске крепятся в замок и располагаются в шахматном порядке относительно продольной оси для стабилизации нагрузок во время работы.

В задней части Измельчителя располагается рабочий стол с встроенным пультом управления, который предназначен для подготовки и подачи с него блока в рабочую зону.

Оборудование имеет электрическую блокировку при открытой крышке и аварийную остановку с рабочего места оператора.

Технические характеристики:

- Производительность — 2300 кг в час (при непрерывной подаче)

- Габарит ДхШхВ — 1852х1000х1536 мм

- Вес — 380 кг

- Эл. мощность 7,5 кВт 3х380V

- Максимальный размер загружаемого блока — 800х517х305 мм

- Кол-во об/мин ротора — 1500

- Количество ножей — 4

- Высота над выгрузкой — 735 мм

- Количество обслуживающего персонала — 1 человек (оператор)

- Материал изготовления — нерж. сталь AISI-430 (каркас), 201 (диски), вал — легированная сталь.

- Оборудование простое в эксплуатации и обслуживании, и вместе с тем очень надёжное.

- Гарантия 12 месяцев.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Инъектор автоматический многоигольчатый

Автоматический инъектор ИПА-15 предназначен для посола способом инжекции рассольных и сложных растворов в кусковое мясное и рыбное сырьё при производстве колбас, деликатесов и прочего перед массированием и дозреванием. При использовании инъектора значительно увеличивается выход готовой продукции, ускоряется и улучшается качество посола сырья, а так-же значительно возрастают значения органолептических показателей и устойчивость к микробиологическим процессам.

Технологический процесс:

Рассолоприёмник с сетчатым фильтром опускается в ёмкость с рассолом, после чего включается насос инъектора и происходит заполнение системы рассолом со сливом через обратный клапан "на кольцо" для удаления воздуха из трубопроводов и частичного перемешивания рассола в ёмкости обратным потоком. После 2-3 минут работы насоса, с помощью маховичка регулировки обратного клапана устанавливается необходимое давление в системе подачи рассола. Патрубок слива рассола с транспортера опускается в ёмкость с рассолом. Включается транспортёр, предварительно установленный на необходимый шаг. Включается привод транспортёра. Кусковое сырье укладывается на транспортёр и движется с необходимым шагом в зону инъектирования. После прохождения блока игл сырьё попадает в раннее подготовленную под лотком технологическую ёмкость. Остатки и излишки рассола, по кожуху транспортёра, проходя через систему сетчатых фильтров грубой, средней и тонкой очистки, по патрубку слива попадают в ёмкость для рассола.

После окончания технологического процесса, система промывается вначале теплой водой, после чего снимаются сетчатые фильтры очистки рассола и система промывается 10% раствором кальцинированной соды, при температуре 60 °С, либо другим раствором, предназначенным для промывки технологического оборудования. После промывки системы на "холостом ходу", снимаются и моются защитный кожух, блок транспортёра и технологические ёмкости.

Технические характеристики:

- Производительность (в зависимости от количества игл) — 1200/2000/2600/3200 кг

- Толщина сырья — 110 мм

- Количество игл в блоке — 15/22/34 (2/3/4 блока)

- Возможна установка многоигольчатых блоков

- Насос самовсасывающий нерж. 1,5 кВт V — 60 л/мин Рраб — 6 кгс/см²

- Мощность эл.привода — 1,1 кВт 3х380V

- Транспортёр с регулировкой шага движения 20-50 мм

- Габаритные размеры — 1300х550х1680 мм

- Масса — 155 кг

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Инъектор для мяса ручной

Инъектор ручной на 2 поста (ИР-2) предназначен для осуществления посола мясного, кускового сырья, птицы рыбы, путем введения рассольных растворов методом внутритканевой инжекции под давлением через иглы.

Технологический процесс: Укомплектовывается рабочее место оператора(ов). Инъектор устанавливается на подготовленную рабочую зону стола или тумбочки (допускается напольное размещение в отведённой зоне). В быстроразъёмные муфты устанавливаются спиральные ПВХ шланги с пистолетами, рассолоприёмник с сетчатыми фильтрами и обратным патрубком опускается в ёмкость с рассолом. Включается инъектор для удаления воздуха из системы. Маховичком регулятора устанавливается необходимое давление в системе, производится сброс воздуха из пистолетов с иглами. На подготовленный стол укладывается сырьё, в мышечную массу вводятся иглы, нажимается рычаг клапана на пистолете, вводится необходимое количество рассола, рычаг клапана отпускается. Операция повторяется. По окончанию работы, система промывается вначале тёплой водой «на кольцо» а затем, предварительно сняв сетчатые фильтры 10% раствором кальцинированной соды, при температуре 60 °С.

Технические характеристики:

- Производительность насоса до 30 л/мин

- Плотность рассола — до 1600 кг/м3

- Рраб — до 6 кг/см2

- Напряжение 220/380V

- Эл. мощность — 0,65 кВт

- Габаритные размеры мм — 450*300*350

- Масса — 20 кг

- Количество постов — 2 по 2, 3, 4, 5 игл

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Камера термодымовая

Термодымовая камера КВК-300 предназначена для осуществления технологического процесса термической (сушка, варка, жарка, запекание) и дымовой (копчение) обработки всех видов мясных изделий и деликатесов, рыбы, сыров и т.д. Оборудование имеет полностью нержавеющее исполнение или комбинированное (внутри нержавеющая сталь, снаружи ст10 окрашенная), позволяет использовать все основные виды колбасных рам типоразмера 250-300 кг. Тех. процесс осуществляется в полуавтоматическом режиме, с пульта управления. Привод заслонок может быть ручной и дистанционный (электромеханический с модуляцией и индикацией)

Устройство и принцип работы:

Термокамера представляет собой герметичный шкаф с теплоизоляцией, состоящий из: основания, выполненного из нержавеющей стали с расположенными на нем направляющими для размещения тележки с продуктом, которые имеют подвижные части — аппарели, для загрузки колёсных тележек; боковых стенок; двери с двумя запорами; задней стенки в верхней части которой вмонтированы трубопроводы подачи дымовых газов, воды и выхлопа отработанного дыма, парогенератор с электромагнитным клапаном; свода, имеющий вместе стыка с боковыми стенками газораспределители; вентиляторный узел, расположенный в центре свода; трубопровод дыма с соплом и форсункой тонкого распыления воды, в зоне максимального разряжения на всосе вентилятора. По боковым стенкам трубопровода газораспределителя расположены две съемных кассеты влагосборников, крепление которых осуществляется со стороны газораспределителя на подвижных скобах, со стороны трубопровода дыма на поворотных фиксаторах. В полости свода расположены две группы ТЭНов, для создания внутри камеры необходимого температурного режима и режима влажности – необходимых для термообработки продукции.

Дым, из дымогенератора через циклон по трубопроводу попадает (за счет разряжения) под лопасти вентилятора. Затем под действием давления, созданного вентилятором попадает на электронагревательные элементы, нагретый через газораспределители в продуктовую зону камеры и пройдя через продукт отработанный дым идет на выхлоп через трубопровод отвода отработанного дыма. «Обжарка» осуществляется аналогично, при закрытых заслонках выхлопа и подачи дыма. В режиме «варки», с использованием форсунки, вода по трубопроводу через форсунки подается в зону разряжения вентилятора. Водный аэрозоль, образованный лопастями вентилятора попадает на электронагреватели, затем через газораспределители в продуктовую зону камеры. Влажность регулируется с помощью электромагнитного клапана и пульта управления. С использованием парогенератора пар из парогенератора подаётся во всасывающий трубопровод и затем в зону разряжения вентилятора, после чего, проходя через группы электронагревателей и газораспределители попадает в продуктовую зону. Управление влажностью производится с пульта управления в автоматическом режиме микропроцессором.

Выбор режима варки ФОРСУНКА-ПАРОГЕНЕРАТОР производится так-же на пульте управления переключателем, и выбирается в зависимости от приемлемой технологии. Варка в режиме "парогенератор" более мягкая. Влажность набирается в течении 10-15 минут, в зависимости от исходной температуры и влажности. Варка в режиме "форсунка" жесткая, набор влажности происходит за 20-50 секунд. Для проветривания камеры открывается заслонка выхлопа и подачи свежего воздуха. Камера вентилируется в течении 5-10 минут при выключенных электронагревателях. Технологические режимы задаются с помощью цифрового табло и кнопок управления, расположенных на пульте (с правой стороны) камеры.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

- Рабочий объем камеры 2,5 м

- Потребляемая мощность не более 28 кВт

- Диапазон рабочих температур внутри камеры от 40 °С до 120 °С

- Максимальная влажность в камере (при 80ºС) — 85%

- Давление воды в магистрали не менее 2атм

- Габаритные размеры ДхШхВ — 1450х1680х2630 мм

- Масса не более 570 кг

- Загрузка 300 кг

В комплект поставки входят:

- Шкаф КВК-300 — 1шт.

- Дымогенератор (с трубопроводом) — 1шт.

- Парогенератор — 1шт.

- Тележка — 1шт

- Блок управления (с кабелями) — 1шт

- Паспорт — 1шт.

- Дисковый измельчитель древесины (опция) — 1шт.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

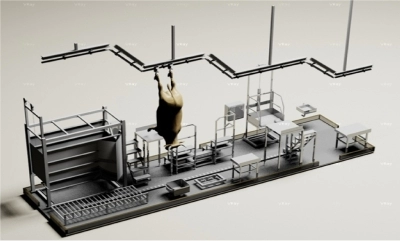

Мини бойня для КРС

Мини бойня для КРС представляет технологическую линию, смонтированную в контейнерах. Одно из основных преимуществ таких боен - это то, что при установке на площадку, отсутствует необходимость сбора проектной документации, так как бойня в контейнере не является капитальным строением. При приобретении данного оборудования, главное выдержать санитарные разрывы между жилыми зданиями и площадкой забоя КРС

Технические характеристики

Габаритные размеры модуля (ДхШхВ): 9000x2450x5500(2 модуля по 2750)

Средняя потребляемая мощность: 6 кВт/ч

Подключение воды: G3/4"

Производительность: от 1 до 40 голов в смену

Средний расход воды: 3 м3/в смену

Среднее потребление воздуха: 10 м3/в сменуSKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Бойня для свиней

Мобильные модульные бойни - это технологические линии, оборудованные необходимым современным оборудованием и устройствами. В контейнере размещено все необходимое оборудование согласно технологии переработки. Продуманная компоновка цеха, высокая технологичность и удобство использования оборудования позволяют осуществлять убой с небольшим количеством персонала и получать на выходе высококачественное мясо.

Мобильную бойню поставляют в сложенном и готовом к эксплуатации виде. Необходимо лишь подключить электричество, воду и канализацию - и бойня готова к эксплуатации.

Габаритные размеры модуля (ДхШхВ): 9000/7000х2450х2750

Средняя потребляемая мощность: 15 кВт/ч

Производительность: от 50 до 100 голов в смену.

Средний расход воды: 8 м3/в смену

Рабочих: 3 - 4 человекаSKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Мини бойня птицы

Для комплектации цеха первичной переработки птицы имеем возможность предложить Вам линию убоя производства ТМ «Милам». Данная комплектация включает необходимое оборудование обеспечивающее выполнение санитарных и ветеринарных норм ТС , ЕАС и Российской Федерации

1)Сток для воды в полу из нержавеющей стали. Сток предназначен для сбора и удаления воды во время мойки. Сток укомплектован откидной крышкой для лучшей очистки и инспекции. Сток имеет заданный наклоном для естественного слива воды.

2)Убойный отсек с приёмным столом для оглушения, чашей сбора крови и четырьмя конусами для обеспечения фиксации тушек и стока крови в специальный бак расположенный внутри стола под чашей сбора крови.

3)Устройство электрооглушения птицы. Устройство выполнено в удобном компактном варианте с эргономичным контактным пистолетом и защитой от прямого воздействия тока на человека. Устройство обеспечивает оглушение птицы на время до 2х минут, обеспечивая работу сердца и хорошее обескровливание тушки.

4)Шпарчан с электронагревом, укомплектованный электростатом для регулировки температуры воды внутри чана и термометром для считывания показаний.

5)Машина центрифужного типа для снятия оперения.

6) Ванна воскования птицы, для расплавления воскомассы. Предназначена для расплавления воскомассы, используемой в технологии вторичном (чистовом) удалении оперения у водоплавоющей птицы.

7)Стол для потрошения и мойки тушек. Размер : 800х1300х850 мм. В состав входит душевая группа установленная на столе нутровки для ополаскивания туши и гибкий шланг с насадкой пистолетного типа для очистки поверхностей рабочей зоны

8) Электрощитовая смонтирована в специальном боксе из ABC пластика с прозрачной дверцей. Электрокомпоненты европейского производства. Вся проводка уложена в герметичные полипропиленовые трубы. Имеются предохранительные датчики и схемы защиты.

9) Подводка воды к оборудованию осуществляется по герметичным полипропиленовым трубам сечения 1/2”. Подключение трубопроводов осуществляется с внешней стороны к двум вентилям горячей и холодной воды. В зависимости от требования вентили могут иметь различный присоединительный диаметр. В случае отсутствия горячей воды, возможна установка водонагревателя.

10) Подвесной путь для транспортировки тушек, подвешенных на цепных крючках во время различных стадий обработки, вручную. Цепи из анодированного алюминия, монорельс с 20 крючками из нержавеющей стали, вешала из жёсткой проволоки из нержавеющей стали.

11) Вентиляция и отопление осуществляются приточно-вытяжными вентиляторами и оборудованием установленными в каждом цеху. Всё оборудование имеет легкосъёмные кожуха для простоты обслуживания и дезинфекции.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Линия убоя КРС

Завод пищевого машиностроения выполняет проектирование и комплексное оснащение убойных цехов оборудованием собственного и европейского производства. Специалисты завода занимаются проектированием боенских и сопутствующих производств более 15 лет. Уже 5 лет активно ведется работа в России и Казахстане и Узбекистане. Все проекты предусматривают отступы, расстояния, технологические участки, функциональные разделения, которые позволяют в дальнейшем нашему Заказчику:

- сертифицировать производство по нормам и ТУ законодательства

- сертифицировать бойню и получить сертификаты НАССР

- получать разрешения и выполнять экспорт мяса в страны ТС и ЕАС

При приобретение данной линии соблюдается следующий перечень технологических операций в соответствии с отдельными производственными участками

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Мини колбасный цех

Минизавод для производства колбас до 1000 кг/смена

Назначение: предназначен для производства вареных, полукопченых и варенокопченых колбас; сосисок и сарделек, а также деликатесной продукции из мяса.

Технические характеристики:

• Производительность – до 1000 кг/смену;

• Установленная мощность - 75 кВт;

• Обслуживающий персонал - 6 чел;

• Необходимая производственная площадь (не менее)- 108 кв.м.

• Выпускаемая продукция - вареные колбасы, кг/смену 300; – полукопченые и/или варено-копченые колбасы, кг/смену 200; – сосиски, сардельки, кг/смену 200; – вареные и варено-копченые мясные деликатесы, кг/смену 200

• Состав:

1. Мясорубка , произв. 600 кг/ч (1 шт)

2. Шприц вакуумный 800 кг/ч (1 шт)-

3. Фаршемешалка , объем 50 л, произв. 143 кг/ч (1 шт)

4. Камера термодымовая , загрузка 400 кг, от 20 до 130°С, (1 шт)

5. Куттер вакуумный 45л. 1100x950x1070 мм.

6. Камера холодильная (среднетемпературная), объем 5 куб.м, от -10 до +8°С (1 шт); 1360х2260х2200 мм

7. Клипсатор ручной односкрепочный 250х350х900 диаметр оболочки 40-120 мм (1 шт)

8. Стол рабочий (обвалочный), размер 1500x1000x860 мм (2 шт)

9. Стол рабочий (островной) , с полкой, размер 1500x1000x860 мм (2 шт)

10. Тележка для фарша, объем 200 л (4 шт)

11. Ящик мясо-молочный (30 шт)

Также мы предлагаем полный перечень дополнительного оборудования для боен:

- специнструмент (пилы, ножи и т.д.) для распилки туш

- спецсредства для дезинфекции

- холодильное оборудование

- оборудование для утилизации отходов

- генераторы для автономного обеспечения электроэнергией и т.д.

Наше оборудование сертифицировано по стандартам Таможенного Союза и Российской Федерации (Сертификат соответствия)

За 8 лет работы мы поставили и смонтировали бойни в 86 городах России и странах СНГ.

Позвоните по ТЕЛЕФОНУ +7 917 337 66 37 и мы проконсультируем Вас по любым вопросам.SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Пельменный аппарат АП 07

ООО Компания "Партнер" предлагает пельменные аппараты модели АП 07, производство Россия.

Аппарат изготавливает:

▪ пельмени, не требующие ручной долепки, в форме шарика с юбкой ("сатурн"), либо с имитацией ручной лепки ("защип"). Вес от 3 до 14г. в зависимости от формующего барабана;

▪ вареники весом 14-35г. с ровным или волнистым краем;

▪ равиоли весом 14-30г. с ровным или волнистым краем;

▪ самсу весом 20-35г. с ровным или волнистым краем.

Изготовим формующие барабаны для производства продукта любой формы, типа и веса под заказ.

Производительность:

- пельменный аппарат АП 07-М: 240 кг/ч.

- пельменный аппарат АП 07-2М: 440 кг/ч.

Обслуживающий персонал - 2 чел.

Аппарат прост в обслуживании, удобен и надежен в эксплуатации.

Гарантия 1 год.

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

Столы для разделки тушек птицы, мяса животных

Предлагаем различные варианты пластиковых технологических столов для разделки тушек птицы и кроликов и других животных.

Столы предназначены для установки на участках производства полуфабрикатов при разделке тушек птицы и животных.

Стол для разделки двухсторонний, 10 технологических отверстий.

Параметры:

Размеры: Д2400*Г1350*В900 мм.

Вес: ≈ 65 кг.

Рама: сварная изготовлена полностью из нержавеющей ударопрочной полипропиленовой трубы (ППР).

Столешница и все рабочие органы: изготовлены из пищевого полипропилена светло-серого цвета (светлые цвета материала рекомендованы СЭС и позволяют легко контролировать степень загрязнения поверхности оборудования). Поверхность барабана абсолютно гладкая, легко моется и не впитывает грязь. Материал из которого изготовле стол, благодаря своей структуре, имеет антибактериальные свойства, которые задерживают рост ряда бактерий, включая сальмонеллу, кишечную палочку (e.Coli), стафилококк и бактерии, вызывающие пневмонию. На все оборудование имеются соответствующие сертификаты!

SKU:По запросу В корзину -

Мясоперерабатывающее оборудование

«Фермер Нерж» объем 125 л

Комплектация кассетами

Изготовлен из коррозионностойкой стали

Потребляемая мощность 7,5 кВт, Напряжение в сети 380 В

Габаритные размеры: 440 × 550 × 685 × 1080 мм;

Вес 47 кг, V- 0.4 м3

Вместимость банок: 0,5 л – 48 шт.; 0,7 л – 24 шт.; 0,8 л – 24 шт.; 1,0 л -16 шт.; 1,5 л -14 шт.; 2,0 л – 10 шт.; 3,0 л – 8 шт.

SKU:По запросу В корзину

-

Мясоперерабатывающее оборудование

Пресс-рама для производства ветчины

Пресс-рама предназначена для выработки различных колбасных изделий:

• вареных прессованных колбас - слоеных и фаршированных, ветчинных и деликатесных изделий;

• прессованных рулетов, сыровяленых прессованных колбас, деликатесных изделий прессованных в фольге, фиксированного веса.

Данное изделие можно изготовить по ТЗ заказчика, учитывая его заданные параметры и особенности. -

Мясоперерабатывающее оборудование

Транспортер скребковый

Транспортер доставляет отходы жизнедеятельности животных и используется внутри животноводческих помещений. Содержание животных на сельскохозяйственных предприятиях дело достаточно трудоемкое. Кроме регулярного кормления и ухода за животными, требуется и регулярная уборка их отходов. Уборка вручную на таких предприятиях неэффективна, потому что занимает много времени и сил, и лучшим решением в такой ситуации будет использовать скребковые конвейеры, которые быстро удалят навоз, и очистят помещение при минимальных усилиях с вашей стороны.

Какие преимущества дает уборка помещения с помощью скребкового транспортера?

В первую очередь это автоматизированный процесс. Вам не нужно вмешиваться в процесс уборки, так как навоз самостоятельно собирается конвейером и сразу отгружается в автотранспорт. Высокая скорость очистки позволяет сэкономить время. Одно из преимуществ — улучшение микроклимата в помещении, так как при частой уборке снижается содержание аммиака и азотистых газов в воздухе. И не менее важное преимущество — чистота и высокий уровень гигиены, поддерживающий комфорт для животных.Коровники по содержанию скота бывают привязные и беспривязные. Механизмы очистки также делятся на два вида. Рассмотрим подробнее оба варианта.

Транспортер для навоза при привязном содержании скота.

Состав конвейера.

В его состав входит круглозвенная цепь, подверженная тепловой обработке. На цепи закреплены скребки из металла. Также имеется привод, с помощью которого включается электродвигатель и автоматические натяжные и поворотные устройства.

Как происходит процесс очистки?

Транспортер доставляет отходы животных внутри производственных помещений. Горизонтальный конвейер помещен в лоток из бетона, внутренняя его часть армирована стальной полосой. Навоз поступает в транспортер, а затем с помощью скребков, закрепленных на цепь, перемещается и скребки, подхватывая отходы, доставляют его на наклонный конвейер. По наклонному конвейеру навоз погружается в специальный транспорт. Очистка от отходов осуществляется до 3 раз в день. Скребковый конвейер способен обслужить 100-110 стойл и может устанавливаться на любой транспортер для удаления навоза.

Транспортер для навоза при беспривязном содержании скота.

Состав конвейера.

Для беспривязного содержания подойдет дельта-скреперная установка. Такая система очистки предназначается для уборки отходов в открытых проходах. Такие характеристики как длина контура или количество скребков зависит от габаритов самого коровника и расположения стоил. Изготовление скреперов может быть продольным и поперечным.

Как происходит процесс очистки?

В комплектацию к скреперу включены четыре рабочих органа, благодаря которым отходы выгружаются с торца и середины коровника. Цепь соединена при помощи звеньев, поэтому в дальнейшем нет потребности в изменении длины цепи. Принцип работы скребка заключается в реверсивном движении (вперед-назад), скребок устанавливается на каждой ветви контура. Очистка осуществляется несколько раз в день. Для лучшего качества очистки рекомендуется использование подстилки до 1 кг на голову в сутки. Уровень очистки зависит от качества бетонного канала.

ХАРАКТЕРИСТИКИ:

-

Мясоперерабатывающее оборудование

Коагулятор крови

При производстве кровяной муки основной процесс это – коагуляция крови. Коагулируют кровь в основном термическим путем, т.е. нагревание ее выше температуры свертывания белковых веществ, в результате чего белки выпадают в осадок, удерживающий большую часть содержащейся в крови воды. Некоторое количество воды можно отделить механически. Полная коагуляция белков крови наступает при нагреве ее до 80° (практически обычно доводят температуру до 80°-90°С).При этой температуре погибает значительное число микроорганизмов, содержащихся в крови. Кровь считается скоагулированной , если она приобрела равномерный коричнево-красный цвет. Коагулируют белки крови горячей водой, острым или глухим паром. Осуществляют этот процесс в металлических емкостях открытого типа к которым подведена горячая вода или паропровод.

Обезвоживание коагулята. Содержание влаги в коагуляте зависит от способа коагуляции, однако во всех случаях остается довольно высоким: 86-87,5 % .

Обезвоживание коагулята в центрифугах отстойного типа.

Далее производят сушку коагулированной крови до получения сухого продукта (кровяной муки), содержащего 8-10 % влаги. ООО " Термопромснаб" изготовит коагуляторы крови с учетом потребности и особенностей вашего производства. -

Мясоперерабатывающее оборудование

Машина для переработки жареного мяса и фарша

Предназначена для разделения пластов жареного фарша и филе на мелкие фракции.

СОСТАВ ОБОРУДОВАНИЯ:

- рама, на которой установлены все основные узлы и агрегаты;

- транспортер ленточный;

- дробящая головка.

Процесс дробления продукта проходит за счет ножей, совершающих планетарное движение

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

-

Мясоперерабатывающее оборудование

Мясорубка

Назначение

Мясорубка Г7–МТ2-К15 предназначена для окончательного измельчения конфискатов и мягких субпродуктов в зверосовхозах, свинокомплексах. Мясорубка может применяться как самостоятельно, так и в линии приготовления кормов в зверохозяйствах.

Устройство и принцип работы

Корпус — цельносварная конструкция.

Шнек с режущим аппаратом состоит из:

- шнека сварной конструкции с переменным шагом;

- приемной решетки;

- двух решеток с диаметром отверстий 20 и 36мм., а также другого диаметра по требованию заказчика

и двух ножей.

Нажимное кольцо — сварная конструкция со спец. болтами, регулирующими зазор между решетками и ножами.

Стенка съемная и крышка откидная — сварной конструкции, предназначены для свободного доступа к узлам привода во время обслуживания.

Шкив — сборный, предназначен для передачи крутящего момента от электродвигателя к приводу шнека 8-ю ремнями.

Привод шнека — редуктор, предназначен для передачи крутящего момента на шнек, шестерни редуктора — цилиндрические прямозубые.

Ролик натяжной — сварной конструкции, предназначен для натяжения приводных ремней.

Принцип работы мясорубки заключается в измельчении продукта. Продукт, загруженный в бункер, шнеком подается к режущему аппарату, где с помощью ножей и решеток измельчается. Замороженные брикеты рекомендуется предварительно измельчить.

Техническая характеристика

-

Мясоперерабатывающее оборудование

Установка для снятия оперения с сухопутной и водоплавающей

Назначение

Установка Г8-МОП-2 предназначена для снятия оперения с сухопутной и водоплавающей птицы. Может эксплуатироваться на птицекомбинатах и других предприятиях по переработке птицы.

Устройство и принцип работы

Машина Г8-МОП-2 состоит из корпуса, диска, двери, привода, станины, лотка, упора и замка.

Корпус – сварная конструкция, состоящая из обечайки, трубы и днища. Обечайка изготовлена из нержавеющей стали, по периметру имеет перфорацию в несколько рядов с установленными резиновыми пальцами. Труба имеет кольцевую форму с отверстиями для мытья стенок и смачивания тушек горячей водой во время их обработки. В днище имеется лоток для выброса пера и воды.

Дверь – сборная конструкция из листовой и нержавеющей стали и осью вращения, в верхней части оси вращения неподвижно закреплен рычаг, а нижней – серьга для крепления штока замка или пневмоцилиндра.

Диск – конусной формы, изготовлен из нержавеющей стали, усилен по внешнему периметру трубой. Снизу установлены скребки для удаления пера.

Станина – сварная конструкция и служит для установки корпуса, привода и двигателя. Исполнение механизма привода может быть с применением редуктора или клиноременной передачи. В двери и диске установлены резиновые пальцы.

Лоток – сварная конструкция из нержавеющей стали, имеет упор и возвратную пружину.

Упор – сборный узел, предназначен для фиксации лотка в исходном положении, состоит из пружины, оси и защелки.

Корпус – сверху закрыт ограждением, а места установки резиновых пальцев, снаружи закрыты обечайкой.

Включаем электродвигатель. Диск вращается по часовой стрелке, если смотреть на него сверху.

Загружаем рекомендованное количество тушек, подаем горячую воду и обрабатываем тушки. Тушки загружаем на лоток в период обработки предыдущей партии тушек. Как только тушки обработаны, с помощью ручки замка открыть дверку, при этом обработанные тушки будут выброшены центробежной силой на приемный стол. Этой же ручкой закрываем дверку. В конце закрывания лоток опрокидывается и происходит загрузка очередной порции тушек. Затем операцию повторяем.

Техническая характеристика

-

Мясоперерабатывающее оборудование

Тестомесильная машина

Машина тестомесильная с Z-образными лопастями применяется на хлебопекарных предприятиях, в кондитерских цехах, цехах общего питания и т.д.

Тестомесильная машина предназначена для замеса:

- пшеничного и ржаного теста;

- крутого бараночного теста (баранки, сушки, бублики и т.п.);

- пельменного теста;

- кондитерских изделий и кондитерских масс, для производства пряников, печенья и т.п.;

- мясных полуфабрикатов для производства пиццы, пельменей, чебуреков, вареников и т.п.

Устройство и принцип работы

Тестомесильная машина состоит из сварного корыта или корыта с терморубашкой, в котором установлены два месильных вала с Z – образными лопастями. Привод этих валов осуществляется от электродвигателя мощностью 3 кВт.

Для предотвращения выброса муки из корыта при загрузке, она снабжена подвижной крышкой.

В крышке имеется большое окантованное отверстие, для загрузки корыта мукой из дозатора через матерчатый рукав.

Для загрузки других компонентов и выгрузки готового теста, корыто машины поворачивается вперед на угол до 100 градусов при помощи поворотного устройства.

Все это вместе с ограждением смонтировано на сварной раме. Замес теста в корыте осуществляется месильными лопастями, вращающимися в разных направлениях.

Выгрузка готового теста осуществляется поворотом корыта.

Для приготовления теста, загрузить корыто необходимыми компонентами через отверстие в крышке дозатором. При необходимости загрузки некоторых компонентов вручную нажатием кнопки, повернуть корыто на угол 15-20 градусов.

После окончания загрузки кнопкой повернуть корыто в рабочее положение.

Кнопкой запустить привод месильных валов и натирать продукт до готовности. При необходимости через штуцер (гибкими шлангами) в терморубашке месильной емкости подается пар или горячая вода для прогрева смешиваемых компонентов или холодная вода для охлаждения, согласно технологии производства. Подвод и отвод воды и пара осуществляется через штуцера с резьбой 1/2G, расположенные в верхней части передней и задней стенки рубашки. Слив конденсата и воды производится через пробку в нижней части рубашки.

Для контроля готовности теста повернуть корыто кнопкой на угол 15-20 градусов.

Выгрузку готового теста осуществить поворотом корыта на угол 90-100 градусов кнопкой и удерживая её.

При максимальном угле поворота срабатывает конечный выключатель и поворот автоматически остановится.

Лопасти при любом повороте корыта автоматически останавливаются. Выгрузить продукт на стол или дежу.

Если при этом часть теста останется, необходимо провернуть лопасти, нажав две кнопки на пульту.

Возврат корыта в исходное положение осуществляется нажатием кнопки на пульту.

Остановка поворота корыта в исходное положение осуществляется конечным выключателем.

Общий «Стоп» любого механизма осуществляется кнопкой (грибок красного цвета).

Крышка ограждения вручную не открывается.

Техническая характеристика

-

Мясоперерабатывающее оборудование

Ленточная пила

Ленточная пила - это прибор для нарезки мяса, состоящий из столешницы, закрепленной на станине; режущего полотна; ограничителя, который позволяет регулировать размеры кусков; толкателя, который позволяет защитить оператора от травм.Режущее полотно, замкнутое в кольцо, натягивается за счет двух роликов. Во время работы оно движется перпендикулярно станине, разрезая мясо. Чтоб совершить нарезку необходимо уложить продукт на рабочий стол, отрегулировать толщину кусков и нажать кнопку. Нарезка складывается в специально предназначенную для этого емкость. Отдельно складывают отходы. Чтоб справиться этой несложной работой, достаточно одного человека.

-

Мясоперерабатывающее оборудование

Вакуумные шприцы

Вакуумные шприцы предназначены для набивки фарша в пищевую оболочку (плёнку). Так как набивка происходит в условиях вакуума, из фарша удаляется воздух, мясные жиры и белки сохраняют свою первоначальную структуру, вследствие чего продукция на срезе имеет более привлекательный вид и структуру, также сильно снижается бактериальная обсемененность й и увеличивается срок хранения.

Вакуумный шприц можно соединить с клипсатором и создать производственную линию колбасных изделий.

Шприц также может оборудоваться высокоскоростным устройством для перекручивания изделий. Благодаря этому устройству, можно автоматически производить сосиски, сардельки и другие виды колбас. Частота процесса перекручивания задаётся на блоке управления. С помощью регулирования частоты перекручивания можно регулировать длину изделий.

Объём набивки варьируется от 5 г до 9 кг, с погрешность набивки при первосортном фарше обычно 2 г, при неоднородном фарше 5 г.

Все основные элементы изготовлены из специальных материалов, что обеспечивает аппарату высокую точность работы.

Насос, лопасти и подшипники перед установкой подвергаются специальной термической обработке, что увеличивает точность, надёжность и сроки эксплуатации данных деталей.

Электроника, реле, вакуумный насос и электромотор импортного производства известных мировых брендов. Степень вакуумации -0,01 МПа.

Шприц изготавливается из н/ж стали ALSI 304. -

Мясоперерабатывающее оборудование

Куттер колбасный

Куттер колбасный — машина для тонкого или структурного измельчения мяса и приготовления фарша при производстве полукопчёных, варёно-копченых, варёных, сырокопчёных, ливерных колбас, сарделек, сосисок, паштетов из рыбы, птицы и мяса. На станине куттера укреплена вращающаяся чаша и вал с несколькими парами специальных куттерных ножей, вращающимися в плоскости, перпендикулярной плоскости вращения чаши, при помощи которых производится измельчение и перемешивание ингредиентов фарша. Современные куттеры имеют закрывающуюся крышку и систему создания вакуума для удаления из фарша воздуха, они оснащены устройствами и приборами для механической загрузки и выгрузки мяса, дозирования воды и рассола, для контроля за продолжительностью и качеством измельчения, числом оборотов ножевого вала и чаши, агрегатами и устройствами для поддержания заданной температуры в чаше.

-

Мясоперерабатывающее оборудование

Инъектор

Инъектор предназначен для равномерного шприцевания и насыщения специальным соляным рассолом для мясных полуфабрикатов при изготовлении копченостей. Аппарат используют как для мяса с костью, так и для цельных мясных кусков. Толщина кости не должна превышать 15 см, а ее длина – 50 см. Инъектор оснащен большим количество иголок, после инъектирования полуфабрикат подвергают массированию, для уменьшения потерь рассола в продукте.

-

Мясоперерабатывающее оборудование

Клипсатор

Клипсатор – это устройство для соединения концов оболочки колбасных изделий или других упаковок с помощью клипс. Клипсаторы бывают разных типов и производительности: одно и двухскрепочные, настольные или на станине, ручные, полуавтоматические или автоматические и подбирается в зависимости от применения и необходимой производительности.

На мясоперерабатывающих предприятиях используют в основном три типа клипсаторов: Односкрепочные ручные —с ручным пережатием оболочки и ручным или пневматическим приводом зажатия клипсы); Двухскрепочные полуавтоматические —с ручным пережатием оболочки, пневматическим приводом зажатия двух клипс и обрезанием оболочки между клипсами; Автоматические клипсаторы —с пневматическим или электрическим приводом узлов фаршевытиснителя, зажатия клипс и обрезания оболочки между клипсами.

Клипсатор как правило подсоединяется к шприцу (шприц-дозатору), который подаёт колбасный фарш через наполнительную трубку (цевку). -

Мясоперерабатывающее оборудование

Бокс оглушения

Бокс оглушения КРС саморазгружающийся — производительностью 10 голов в час. Представляет собой сварную конструкцию, состоящую из площадки бойца, непосредственно секции оглушения с поворотной стенкой, опрокидывающимся днищем-склизом и откатной дверью.

Принцип работы:

Животное загоняется в бокс, боец закрывает откатную дверь, при помощи оглушающего устройства производится оглушение и другие операции предусмотренные тех. процессом, после чего боец открывает замок и под действием веса животного поворачивается пол-склиз, соединённый тягой с боковой стенкой, которая проворачивается вокруг своей оси. Животное скатывается на пол а склиз и боковая стенка под собственным весом возвращаются в исходное положение и фиксируются замком.

Технические характеристики:

- Производительность — 10 голов в час

- Габаритные размеры ДхШхВ — 3000х2000х2000 мм

- Транспортировочные размеры — 2700х1300х2000 мм

- Вес — 400 кг

- Материал изготовления — Сталь Ст10 (возможно нержавеющее и комбинированное исполнение)

-

Мясоперерабатывающее оборудование

Блокорезка

Блокорезка или роторный измельчитель мясных блоков ИБМ-2300, применяется для осуществления технологической операции по предварительному измельчению мясного сырья, поставляемого в блоках, максимального размера ДхШхВ до 800x517x305 (по требованию заказчика максимальные размеры могут быть увеличены)и температурой до -20 С°, на стружку и ломтики размером 100x100x10 (ориентировочно) для последующей технологической операции измельчения в "Волчке" или Куттере.

Принцип работы:

Мясной блок вручную подаётся в загрузочное отделение измельчителя, с предварительно отрегулированной высотой прижима блока, под собственным весом опускается по наклонному лотку к рабочему органу-ротору с установленными на нём серповидными твердосплавными ножами, измельчённая стружка, под действием ускорения, приданное ротором и под собственным весом, через выгрузную щель попадает в технологическую ёмкость для транспортировки сырья (тележка-китаянка, Рикша) или транспортёр, для последующей переработки.

Устройство:

Блокорезка представляет собой мощный сварной каркас, изготовленный из гнутых профилей из прочной нержавеющей стали, толщиной 4мм, причем особо нагруженные части, передние и задние стойки, имеют замкнутый профиль. В нижней части каркаса вварены площадки, на которых крепятся ножки с чашками под виброопоры, и позволяющие производить регулировку по высоте (при стационарном размещении вместо ножек вворачиваются болты-анкеры). Между стоек, под углом к горизонтальной оси крепится лоток с ротором, крышкой и прижимом блока, который позволяет производить регулировку по высоте под перерабатываемый блок. Все части съемные, а крышка расположена на петлях — для удобства ежедневного обслуживания и технологической чистки.

В нижней части каркаса, на направляющей плите расположен электродвигатель, мощностью 7,5 кВт 1500 об/мин, который через 3-х ручьевой шкив и ремённую передачу передаёт крутящий момент на шкив ротора, который располагается на этих-же направляющих, но в верхней части каркаса. Ротор представляет из себя вал из твёрдой легированной стали, с расположенными на нём дисками для крепления твердосплавных ножей. Ножи на диске крепятся в замок и располагаются в шахматном порядке относительно продольной оси для стабилизации нагрузок во время работы.

В задней части Измельчителя располагается рабочий стол с встроенным пультом управления, который предназначен для подготовки и подачи с него блока в рабочую зону.

Оборудование имеет электрическую блокировку при открытой крышке и аварийную остановку с рабочего места оператора.

Технические характеристики:

- Производительность — 2300 кг в час (при непрерывной подаче)

- Габарит ДхШхВ — 1852х1000х1536 мм

- Вес — 380 кг

- Эл. мощность 7,5 кВт 3х380V

- Максимальный размер загружаемого блока — 800х517х305 мм

- Кол-во об/мин ротора — 1500

- Количество ножей — 4

- Высота над выгрузкой — 735 мм

- Количество обслуживающего персонала — 1 человек (оператор)

- Материал изготовления — нерж. сталь AISI-430 (каркас), 201 (диски), вал — легированная сталь.

- Оборудование простое в эксплуатации и обслуживании, и вместе с тем очень надёжное.

- Гарантия 12 месяцев.

-

Мясоперерабатывающее оборудование

Инъектор автоматический многоигольчатый

Автоматический инъектор ИПА-15 предназначен для посола способом инжекции рассольных и сложных растворов в кусковое мясное и рыбное сырьё при производстве колбас, деликатесов и прочего перед массированием и дозреванием. При использовании инъектора значительно увеличивается выход готовой продукции, ускоряется и улучшается качество посола сырья, а так-же значительно возрастают значения органолептических показателей и устойчивость к микробиологическим процессам.

Технологический процесс:

Рассолоприёмник с сетчатым фильтром опускается в ёмкость с рассолом, после чего включается насос инъектора и происходит заполнение системы рассолом со сливом через обратный клапан "на кольцо" для удаления воздуха из трубопроводов и частичного перемешивания рассола в ёмкости обратным потоком. После 2-3 минут работы насоса, с помощью маховичка регулировки обратного клапана устанавливается необходимое давление в системе подачи рассола. Патрубок слива рассола с транспортера опускается в ёмкость с рассолом. Включается транспортёр, предварительно установленный на необходимый шаг. Включается привод транспортёра. Кусковое сырье укладывается на транспортёр и движется с необходимым шагом в зону инъектирования. После прохождения блока игл сырьё попадает в раннее подготовленную под лотком технологическую ёмкость. Остатки и излишки рассола, по кожуху транспортёра, проходя через систему сетчатых фильтров грубой, средней и тонкой очистки, по патрубку слива попадают в ёмкость для рассола.

После окончания технологического процесса, система промывается вначале теплой водой, после чего снимаются сетчатые фильтры очистки рассола и система промывается 10% раствором кальцинированной соды, при температуре 60 °С, либо другим раствором, предназначенным для промывки технологического оборудования. После промывки системы на "холостом ходу", снимаются и моются защитный кожух, блок транспортёра и технологические ёмкости.

Технические характеристики:

- Производительность (в зависимости от количества игл) — 1200/2000/2600/3200 кг

- Толщина сырья — 110 мм

- Количество игл в блоке — 15/22/34 (2/3/4 блока)

- Возможна установка многоигольчатых блоков

- Насос самовсасывающий нерж. 1,5 кВт V — 60 л/мин Рраб — 6 кгс/см²

- Мощность эл.привода — 1,1 кВт 3х380V

- Транспортёр с регулировкой шага движения 20-50 мм

- Габаритные размеры — 1300х550х1680 мм

- Масса — 155 кг

-

Мясоперерабатывающее оборудование

Инъектор для мяса ручной

Инъектор ручной на 2 поста (ИР-2) предназначен для осуществления посола мясного, кускового сырья, птицы рыбы, путем введения рассольных растворов методом внутритканевой инжекции под давлением через иглы.

Технологический процесс: Укомплектовывается рабочее место оператора(ов). Инъектор устанавливается на подготовленную рабочую зону стола или тумбочки (допускается напольное размещение в отведённой зоне). В быстроразъёмные муфты устанавливаются спиральные ПВХ шланги с пистолетами, рассолоприёмник с сетчатыми фильтрами и обратным патрубком опускается в ёмкость с рассолом. Включается инъектор для удаления воздуха из системы. Маховичком регулятора устанавливается необходимое давление в системе, производится сброс воздуха из пистолетов с иглами. На подготовленный стол укладывается сырьё, в мышечную массу вводятся иглы, нажимается рычаг клапана на пистолете, вводится необходимое количество рассола, рычаг клапана отпускается. Операция повторяется. По окончанию работы, система промывается вначале тёплой водой «на кольцо» а затем, предварительно сняв сетчатые фильтры 10% раствором кальцинированной соды, при температуре 60 °С.

Технические характеристики:

- Производительность насоса до 30 л/мин

- Плотность рассола — до 1600 кг/м3

- Рраб — до 6 кг/см2

- Напряжение 220/380V

- Эл. мощность — 0,65 кВт

- Габаритные размеры мм — 450*300*350

- Масса — 20 кг

- Количество постов — 2 по 2, 3, 4, 5 игл

-

Мясоперерабатывающее оборудование

Камера термодымовая

Термодымовая камера КВК-300 предназначена для осуществления технологического процесса термической (сушка, варка, жарка, запекание) и дымовой (копчение) обработки всех видов мясных изделий и деликатесов, рыбы, сыров и т.д. Оборудование имеет полностью нержавеющее исполнение или комбинированное (внутри нержавеющая сталь, снаружи ст10 окрашенная), позволяет использовать все основные виды колбасных рам типоразмера 250-300 кг. Тех. процесс осуществляется в полуавтоматическом режиме, с пульта управления. Привод заслонок может быть ручной и дистанционный (электромеханический с модуляцией и индикацией)

Устройство и принцип работы:

Термокамера представляет собой герметичный шкаф с теплоизоляцией, состоящий из: основания, выполненного из нержавеющей стали с расположенными на нем направляющими для размещения тележки с продуктом, которые имеют подвижные части — аппарели, для загрузки колёсных тележек; боковых стенок; двери с двумя запорами; задней стенки в верхней части которой вмонтированы трубопроводы подачи дымовых газов, воды и выхлопа отработанного дыма, парогенератор с электромагнитным клапаном; свода, имеющий вместе стыка с боковыми стенками газораспределители; вентиляторный узел, расположенный в центре свода; трубопровод дыма с соплом и форсункой тонкого распыления воды, в зоне максимального разряжения на всосе вентилятора. По боковым стенкам трубопровода газораспределителя расположены две съемных кассеты влагосборников, крепление которых осуществляется со стороны газораспределителя на подвижных скобах, со стороны трубопровода дыма на поворотных фиксаторах. В полости свода расположены две группы ТЭНов, для создания внутри камеры необходимого температурного режима и режима влажности – необходимых для термообработки продукции.

Дым, из дымогенератора через циклон по трубопроводу попадает (за счет разряжения) под лопасти вентилятора. Затем под действием давления, созданного вентилятором попадает на электронагревательные элементы, нагретый через газораспределители в продуктовую зону камеры и пройдя через продукт отработанный дым идет на выхлоп через трубопровод отвода отработанного дыма. «Обжарка» осуществляется аналогично, при закрытых заслонках выхлопа и подачи дыма. В режиме «варки», с использованием форсунки, вода по трубопроводу через форсунки подается в зону разряжения вентилятора. Водный аэрозоль, образованный лопастями вентилятора попадает на электронагреватели, затем через газораспределители в продуктовую зону камеры. Влажность регулируется с помощью электромагнитного клапана и пульта управления. С использованием парогенератора пар из парогенератора подаётся во всасывающий трубопровод и затем в зону разряжения вентилятора, после чего, проходя через группы электронагревателей и газораспределители попадает в продуктовую зону. Управление влажностью производится с пульта управления в автоматическом режиме микропроцессором.

Выбор режима варки ФОРСУНКА-ПАРОГЕНЕРАТОР производится так-же на пульте управления переключателем, и выбирается в зависимости от приемлемой технологии. Варка в режиме "парогенератор" более мягкая. Влажность набирается в течении 10-15 минут, в зависимости от исходной температуры и влажности. Варка в режиме "форсунка" жесткая, набор влажности происходит за 20-50 секунд. Для проветривания камеры открывается заслонка выхлопа и подачи свежего воздуха. Камера вентилируется в течении 5-10 минут при выключенных электронагревателях. Технологические режимы задаются с помощью цифрового табло и кнопок управления, расположенных на пульте (с правой стороны) камеры.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ.

- Рабочий объем камеры 2,5 м

- Потребляемая мощность не более 28 кВт

- Диапазон рабочих температур внутри камеры от 40 °С до 120 °С

- Максимальная влажность в камере (при 80ºС) — 85%

- Давление воды в магистрали не менее 2атм

- Габаритные размеры ДхШхВ — 1450х1680х2630 мм

- Масса не более 570 кг

- Загрузка 300 кг

В комплект поставки входят:

- Шкаф КВК-300 — 1шт.

- Дымогенератор (с трубопроводом) — 1шт.

- Парогенератор — 1шт.

- Тележка — 1шт

- Блок управления (с кабелями) — 1шт

- Паспорт — 1шт.

- Дисковый измельчитель древесины (опция) — 1шт.

-

Мясоперерабатывающее оборудование

Мини бойня для КРС

Мини бойня для КРС представляет технологическую линию, смонтированную в контейнерах. Одно из основных преимуществ таких боен - это то, что при установке на площадку, отсутствует необходимость сбора проектной документации, так как бойня в контейнере не является капитальным строением. При приобретении данного оборудования, главное выдержать санитарные разрывы между жилыми зданиями и площадкой забоя КРС

Технические характеристики

Габаритные размеры модуля (ДхШхВ): 9000x2450x5500(2 модуля по 2750)

Средняя потребляемая мощность: 6 кВт/ч

Подключение воды: G3/4"

Производительность: от 1 до 40 голов в смену

Средний расход воды: 3 м3/в смену

Среднее потребление воздуха: 10 м3/в смену -

Мясоперерабатывающее оборудование

Бойня для свиней

Мобильные модульные бойни - это технологические линии, оборудованные необходимым современным оборудованием и устройствами. В контейнере размещено все необходимое оборудование согласно технологии переработки. Продуманная компоновка цеха, высокая технологичность и удобство использования оборудования позволяют осуществлять убой с небольшим количеством персонала и получать на выходе высококачественное мясо.

Мобильную бойню поставляют в сложенном и готовом к эксплуатации виде. Необходимо лишь подключить электричество, воду и канализацию - и бойня готова к эксплуатации.

Габаритные размеры модуля (ДхШхВ): 9000/7000х2450х2750

Средняя потребляемая мощность: 15 кВт/ч

Производительность: от 50 до 100 голов в смену.

Средний расход воды: 8 м3/в смену

Рабочих: 3 - 4 человека -

Мясоперерабатывающее оборудование

Мини бойня птицы

Для комплектации цеха первичной переработки птицы имеем возможность предложить Вам линию убоя производства ТМ «Милам». Данная комплектация включает необходимое оборудование обеспечивающее выполнение санитарных и ветеринарных норм ТС , ЕАС и Российской Федерации

1)Сток для воды в полу из нержавеющей стали. Сток предназначен для сбора и удаления воды во время мойки. Сток укомплектован откидной крышкой для лучшей очистки и инспекции. Сток имеет заданный наклоном для естественного слива воды.

2)Убойный отсек с приёмным столом для оглушения, чашей сбора крови и четырьмя конусами для обеспечения фиксации тушек и стока крови в специальный бак расположенный внутри стола под чашей сбора крови.

3)Устройство электрооглушения птицы. Устройство выполнено в удобном компактном варианте с эргономичным контактным пистолетом и защитой от прямого воздействия тока на человека. Устройство обеспечивает оглушение птицы на время до 2х минут, обеспечивая работу сердца и хорошее обескровливание тушки.

4)Шпарчан с электронагревом, укомплектованный электростатом для регулировки температуры воды внутри чана и термометром для считывания показаний.

5)Машина центрифужного типа для снятия оперения.

6) Ванна воскования птицы, для расплавления воскомассы. Предназначена для расплавления воскомассы, используемой в технологии вторичном (чистовом) удалении оперения у водоплавоющей птицы.

7)Стол для потрошения и мойки тушек. Размер : 800х1300х850 мм. В состав входит душевая группа установленная на столе нутровки для ополаскивания туши и гибкий шланг с насадкой пистолетного типа для очистки поверхностей рабочей зоны

8) Электрощитовая смонтирована в специальном боксе из ABC пластика с прозрачной дверцей. Электрокомпоненты европейского производства. Вся проводка уложена в герметичные полипропиленовые трубы. Имеются предохранительные датчики и схемы защиты.

9) Подводка воды к оборудованию осуществляется по герметичным полипропиленовым трубам сечения 1/2”. Подключение трубопроводов осуществляется с внешней стороны к двум вентилям горячей и холодной воды. В зависимости от требования вентили могут иметь различный присоединительный диаметр. В случае отсутствия горячей воды, возможна установка водонагревателя.

10) Подвесной путь для транспортировки тушек, подвешенных на цепных крючках во время различных стадий обработки, вручную. Цепи из анодированного алюминия, монорельс с 20 крючками из нержавеющей стали, вешала из жёсткой проволоки из нержавеющей стали.

11) Вентиляция и отопление осуществляются приточно-вытяжными вентиляторами и оборудованием установленными в каждом цеху. Всё оборудование имеет легкосъёмные кожуха для простоты обслуживания и дезинфекции.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

-

Мясоперерабатывающее оборудование

Линия убоя КРС

Завод пищевого машиностроения выполняет проектирование и комплексное оснащение убойных цехов оборудованием собственного и европейского производства. Специалисты завода занимаются проектированием боенских и сопутствующих производств более 15 лет. Уже 5 лет активно ведется работа в России и Казахстане и Узбекистане. Все проекты предусматривают отступы, расстояния, технологические участки, функциональные разделения, которые позволяют в дальнейшем нашему Заказчику:

- сертифицировать производство по нормам и ТУ законодательства

- сертифицировать бойню и получить сертификаты НАССР

- получать разрешения и выполнять экспорт мяса в страны ТС и ЕАС

При приобретение данной линии соблюдается следующий перечень технологических операций в соответствии с отдельными производственными участками

-

Мясоперерабатывающее оборудование

Мини колбасный цех

Минизавод для производства колбас до 1000 кг/смена

Назначение: предназначен для производства вареных, полукопченых и варенокопченых колбас; сосисок и сарделек, а также деликатесной продукции из мяса.

Технические характеристики:

• Производительность – до 1000 кг/смену;

• Установленная мощность - 75 кВт;

• Обслуживающий персонал - 6 чел;

• Необходимая производственная площадь (не менее)- 108 кв.м.

• Выпускаемая продукция - вареные колбасы, кг/смену 300; – полукопченые и/или варено-копченые колбасы, кг/смену 200; – сосиски, сардельки, кг/смену 200; – вареные и варено-копченые мясные деликатесы, кг/смену 200

• Состав:

1. Мясорубка , произв. 600 кг/ч (1 шт)

2. Шприц вакуумный 800 кг/ч (1 шт)-

3. Фаршемешалка , объем 50 л, произв. 143 кг/ч (1 шт)

4. Камера термодымовая , загрузка 400 кг, от 20 до 130°С, (1 шт)

5. Куттер вакуумный 45л. 1100x950x1070 мм.

6. Камера холодильная (среднетемпературная), объем 5 куб.м, от -10 до +8°С (1 шт); 1360х2260х2200 мм

7. Клипсатор ручной односкрепочный 250х350х900 диаметр оболочки 40-120 мм (1 шт)

8. Стол рабочий (обвалочный), размер 1500x1000x860 мм (2 шт)

9. Стол рабочий (островной) , с полкой, размер 1500x1000x860 мм (2 шт)

10. Тележка для фарша, объем 200 л (4 шт)

11. Ящик мясо-молочный (30 шт)

Также мы предлагаем полный перечень дополнительного оборудования для боен:

- специнструмент (пилы, ножи и т.д.) для распилки туш

- спецсредства для дезинфекции

- холодильное оборудование

- оборудование для утилизации отходов

- генераторы для автономного обеспечения электроэнергией и т.д.

Наше оборудование сертифицировано по стандартам Таможенного Союза и Российской Федерации (Сертификат соответствия)

За 8 лет работы мы поставили и смонтировали бойни в 86 городах России и странах СНГ.

Позвоните по ТЕЛЕФОНУ +7 917 337 66 37 и мы проконсультируем Вас по любым вопросам. -

Мясоперерабатывающее оборудование

Пельменный аппарат АП 07

ООО Компания "Партнер" предлагает пельменные аппараты модели АП 07, производство Россия.

Аппарат изготавливает:

▪ пельмени, не требующие ручной долепки, в форме шарика с юбкой ("сатурн"), либо с имитацией ручной лепки ("защип"). Вес от 3 до 14г. в зависимости от формующего барабана;

▪ вареники весом 14-35г. с ровным или волнистым краем;

▪ равиоли весом 14-30г. с ровным или волнистым краем;

▪ самсу весом 20-35г. с ровным или волнистым краем.

Изготовим формующие барабаны для производства продукта любой формы, типа и веса под заказ.

Производительность:

- пельменный аппарат АП 07-М: 240 кг/ч.

- пельменный аппарат АП 07-2М: 440 кг/ч.

Обслуживающий персонал - 2 чел.

Аппарат прост в обслуживании, удобен и надежен в эксплуатации.

Гарантия 1 год.

-

Мясоперерабатывающее оборудование

Столы для разделки тушек птицы, мяса животных

Предлагаем различные варианты пластиковых технологических столов для разделки тушек птицы и кроликов и других животных.

Столы предназначены для установки на участках производства полуфабрикатов при разделке тушек птицы и животных.

Стол для разделки двухсторонний, 10 технологических отверстий.

Параметры:

Размеры: Д2400*Г1350*В900 мм.

Вес: ≈ 65 кг.

Рама: сварная изготовлена полностью из нержавеющей ударопрочной полипропиленовой трубы (ППР).